Grundlagen industrieller Destillationssysteme und ihre entscheidende Bedeutung

Destillationsausrüstung bildet die Grundlage zahlreicher industrieller Prozesse, von der petrochemischen Raffination bis hin zur pharmazeutischen Produktion. Diese ausgeklügelte Technologie ermöglicht die Trennung von Flüssiggemischen basierend auf Unterschieden in der Flüchtigkeit und ist somit unverzichtbar für die Herstellung hochreiner Produkte. Die Auswahl der geeigneten Destillationsausrüstung kann wesentlich die Betriebseffizienz, die Produktqualität und den allgemeinen unternehmerischen Erfolg beeinflussen.

Moderne industrielle Anlagen sind stark auf präzise Trennprozesse angewiesen, und die Auswahl der richtigen Destillationsausrüstung erfordert eine sorgfältige Berücksichtigung mehrerer Faktoren. Egal ob Sie bestehende Anlagen erweitern oder eine neue Anlage planen – das Verständnis der Komplexität von Destillationssystemen trägt dazu bei, eine optimale Leistung und Rendite zu gewährleisten.

Hauptkomponenten industrieller Destillationssysteme

Wesentliche Hardware-Elemente

Die Grundlage jedes Destillationssystems liegt in seinen Kernkomponenten. Die Destillationskolonne dient als primärer Behälter, in dem die Trennung stattfindet, und verfügt in der Regel über mehrere Stufen oder Böden, die eine effiziente Trennung der Bestandteile ermöglichen. Kolonneninnenteile, einschließlich Böden, Füllkörper und Verteiler, spielen eine entscheidende Rolle bei der Maximierung des Kontakts zwischen Dampf- und Flüssigkeitsphase.

Wiedererhitzer und Kondensatoren arbeiten zusammen, um über das gesamte System hinweg die richtigen Temperaturgradienten aufrechtzuerhalten. Der Wiedererhitzer liefert die Wärmezufuhr für die Verdampfung, während der Kondensator die Kühlung und Sammlung der destillierten Produkte ermöglicht. Unterstützende Ausrüstung wie Pumpen, Ventile und Steuerungssysteme gewährleisten einen reibungslosen Betrieb und präzise Prozesskontrolle.

Automatisierung und Steuerung

Moderne Destillationsanlagen integrieren ausgefeilte Automatisierungsfunktionen, die die Betriebseffizienz verbessern. Temperatursensoren, Druckmessgeräte und Durchflussmesser liefern Echtzeitdaten zur Prozessoptimierung. Fortgeschrittene Steuerungssysteme ermöglichen automatische Anpassungen, um optimale Betriebsbedingungen aufrechtzuerhalten und den Bedarf an ständiger manueller Eingriffe zu reduzieren.

Die Integration in übergeordnete Steuerungssysteme der Anlage ermöglicht nahtlose Operation und Datenerfassung. Diese Vernetzung erlaubt die vorausschauende Planung von Wartungsarbeiten und die Optimierung der Leistung basierend auf historischen Betriebsdaten.

Technische Spezifikationen und Leistungsaspekte

Kapazitäts- und Durchsatzanforderungen

Bei der Auswahl von Destillationsanlagen ist es entscheidend, die Kapazitätsanforderungen genau zu bewerten. Berücksichtigen Sie sowohl die aktuellen Produktionsbedürfnisse als auch mögliche zukünftige Erweiterungen. Das System sollte unterschiedliche Zulaufmengen bewältigen können, ohne die Trenneffizienz einzubüßen. Eine Überdimensionierung der Anlage schafft betriebliche Flexibilität, kann jedoch zu unnötigen Investitionskosten führen.

Die Betriebsdruckbereiche und Temperaturanforderungen müssen mit den Prozessspezifikationen übereinstimmen. Hochdruck-Anwendungen erfordern unter Umständen spezielle Materialien und Sicherheitseinrichtungen, während Vakuumdestillationsanlagen zusätzliche Überlegungen zur Abdichtung und Druckregelung erfordern.

Materialverträglichkeit und Konstruktion

Die Wahl der Konstruktionsmaterialien hat erheblichen Einfluss auf die Langlebigkeit der Ausrüstung und die Reinheit des Produkts. Edelstahl bleibt aufgrund seiner Korrosionsbeständigkeit und Langlebigkeit beliebt, allerdings können spezialisierte Anwendungen exotische Legierungen oder glasverkleidete Ausrüstungen erfordern. Berücksichtigen Sie die chemische Verträglichkeit aller mit dem Medium in Kontakt kommenden Teile mit Prozessflüssigkeiten und Reinigungsmitteln.

Anforderungen an die Oberflächenbeschaffenheit, insbesondere in pharmazeutischen und lebensmitteltechnischen Anwendungen, können die Materialauswahl und Fertigungsmethoden beeinflussen. Eine sachgemäße Dokumentation der Materialzertifizierungen und Prüfberichte stellt die Einhaltung von Branchenstandards und gesetzlichen Vorgaben sicher.

Wirtschaftliche und operationelle Aspekte

Investitions- und Betriebskosten

Die anfängliche Investitionssumme stellt nur einen Teil der Gesamtkosten für Destillationsanlagen dar. Der Energieverbrauch macht oft einen erheblichen Teil der Betriebskosten aus. Hochwertige Designs und Optionen zur Wärmerückgewinnung können die Energiekosten während der gesamten Nutzungsdauer der Anlage deutlich reduzieren.

Wartungsanforderungen und die Verfügbarkeit von Ersatzteilen beeinflussen die langfristigen Betriebskosten. Die Auswahl von Geräten namhafter Hersteller gewährleistet zuverlässigen Support und Ersatzteilversorgung. Berücksichtigen Sie das Kosten-Nutzen-Verhältnis automatisierter Funktionen, die den Personalaufwand reduzieren und die Betriebseffizienz verbessern können.

Platzbedarf und Installationsaspekte

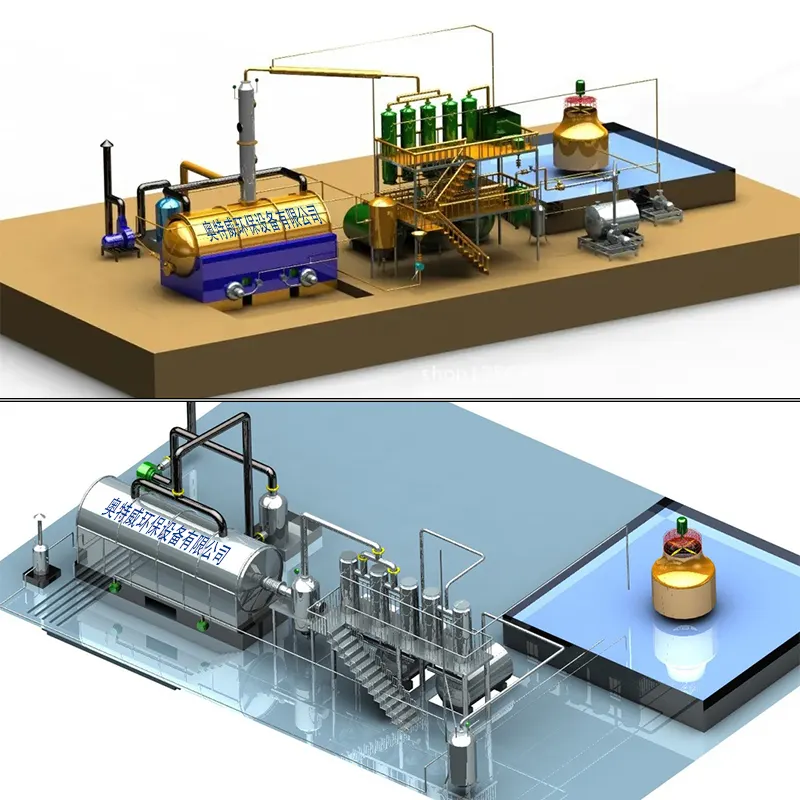

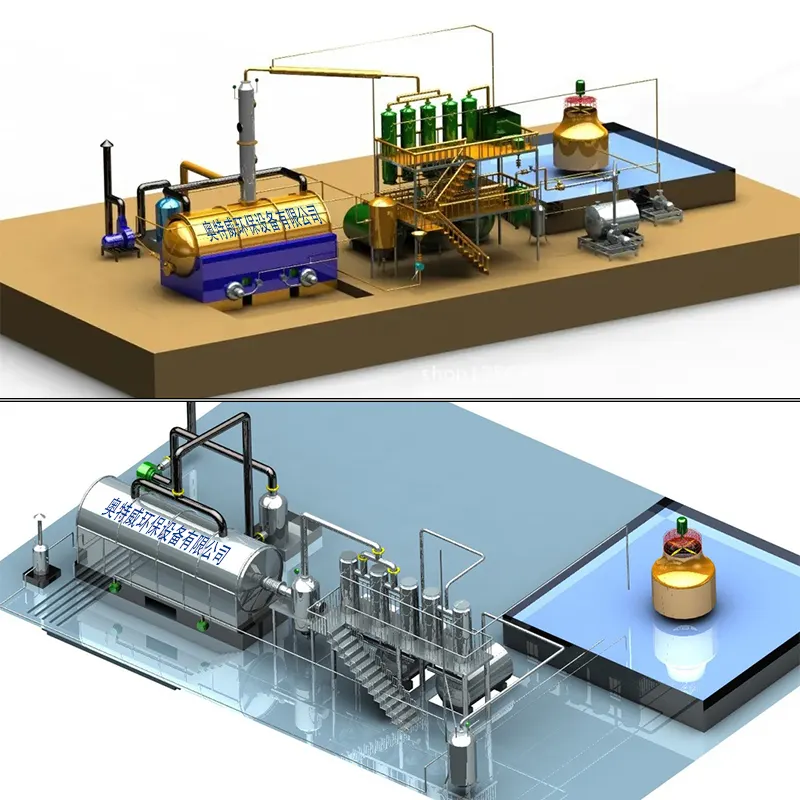

Physische Raumgrenzen beeinflussen oft die Geräteauswahl und -konfiguration. Bei hohen Kolonnen muss ausreichend vertikaler Platz für Installation und Wartungszugang berücksichtigt werden. Bei der Planung von Anlagenkonfigurationen sollten der Standort der Hilfsgeräte und die Anschlüsse für Versorgungsleitungen mit einbezogen werden.

Zu den Installationsanforderungen können spezielle Fundamente, strukturelle Verstärkungen und Zugangsplattformen gehören. Eine sorgfältige Planung der Geräteanlieferung und des Zusammenbaus kann kostspielige Verzögerungen und Änderungen während der Installation vermeiden.

Sicherheit und Einhaltung der Vorschriften

Sicherheitsmerkmale und -anforderungen

Destillationsanlagen der Industrie müssen über geeignete Sicherheitseinrichtungen verfügen, um Personal und Einrichtungen zu schützen. Druckentlastungssysteme, Notabschaltfunktionen und eine ordnungsgemäße Belüftung sind wesentliche Aspekte. Anforderungen zum Brandschutz können den Abstand der Anlagenteile und die Materialauswahl beeinflussen.

Einstufungen von Gefahrenbereichen wirken sich auf die Auswahl elektrischer und messtechnischer Komponenten aus. Eine sachgemäße Dokumentation der Sicherheitseinrichtungen und Betriebsverfahren erleichtert die Einhaltung gesetzlicher Vorschriften und die Schulung der Bediener.

Umwelt- und gesetzliche Standards

Umweltvorschriften legen häufig die Anforderungen an Emissionskontrollen und Abfallbehandlungsverfahren fest. Berücksichtigen Sie die Notwendigkeit von Dampfrückgewinnungssystemen und Einrichtungen zur Stoffrückhaltung. Die Dokumentationsanforderungen für Umweltgenehmigungen können die Auswahl der Ausrüstung und die Überwachungsmöglichkeiten beeinflussen.

Branchenspezifische Vorschriften können zusätzliche Anforderungen an die Materialauswahl und Konstruktionsmerkmale stellen. Die ordnungsgemäße Dokumentation von Konformitätsmaßnahmen gewährleistet reibungslose Behördeninspektionen und Betriebsabläufe.

Häufig gestellte Fragen

Welche Faktoren beeinflussen die Effizienz von Destillationsanlagen am stärksten?

Die wichtigsten Faktoren, die die Effizienz von Destillationsanlagen beeinflussen, umfassen die Kolonnenkonstruktion und die Auswahl der Einbauten, die Steuerung von Betriebsdruck und -temperatur, die Konsistenz der Feed-Qualität sowie eine sachgerechte Wartungspraxis. Eine optimale Effizienz erfordert eine sorgfältige Abwägung dieser Elemente sowie eine regelmäßige Überwachung und Anpassung der Betriebsparameter.

Wie lässt sich der Energieverbrauch in Destillationsprozessen optimieren?

Zu den Strategien zur Energieoptimierung gehören die Implementierung von Wärmeintegrationssystemen, die Auswahl effizienter Kolonneninnenteile, die Gewährleistung einer ordnungsgemäßen Isolierung sowie der Einsatz fortschrittlicher Steuerungssysteme. Regelmäßige Wartung der Wärmetauschoberflächen und Optimierung der Betriebsbedingungen tragen ebenfalls zu einem geringeren Energieverbrauch bei.

Welche wesentlichen Wartungsaspekte sind bei Destillationsanlagen zu berücksichtigen?

Zu den wesentlichen Wartungsaspekten gehören die regelmäßige Prüfung der Kolonneninnenteile, Überwachung der Korrosionsraten, Wartung von mechanischen Dichtungen und Dichtungen, Kalibrierung der Messgeräte sowie die Reinigung der Wärmetauschoberflächen. Die Implementierung eines vorbeugenden Wartungsprogramms trägt dazu bei, einen zuverlässigen Betrieb und eine längere Lebensdauer der Anlagen sicherzustellen.

Top-Nachrichten

Top-Nachrichten