Новая технология переработки нефти термического распада шин

Основным техническим принципом переработки нефти из отработанных шин является новая технология термического распада нефти из отработанных шин. Шины состоят в основном из резины (включая натуральную и синтетическую резину), кремния и различных органических и неорганических добавок (включая пластификаторы, антиокислители, серу и оксид цинка и т.д.), большинство органических соединений обладают термической нестабильностью. Если их поместить в условиях гипоксии и высокой температуры, под совместным действием распада и конденсации макромолекулярные органические соединения будут трещать. Химическое преобразование органических веществ в газообразные, жидкие и твердые компоненты с относительно меньшей молекулярной массой называется термическим распадом.

Технический принцип переработки нефти из отработанных шин

Термическое разложение отработанных шин является сложным и непрерывным химическим процессом, включающим разрыв макромолекулярных связей, изомеризацию и конденсацию малых молекул, а最终 образование более мелких молекул. В процессе термического разложения промежуточные продукты проходят два типа изменений: один - процесс пиролиза от больших молекул к малым, пока они не становятся газообразными; второй - процесс полимеризации от очень малых молекул к большим. У этого реакционного процесса нет четких стадий, многие реакции протекают параллельно. Процесс термического разложения шин можно выразить следующей формулой: органические твердые отходы → газ (H2, CH4, CO, CO2) + органическая жидкость (органические кислоты, ароматические соединения, смола, керосин, спирты, алdehydes и т.д.) + твердое вещество (каучуковая сажа, шлак).

Процесс переработки нефтепродуктов из отработанных шин методом термического разложения переработки нефтепродуктов из отработанных шин

Суть термического разложения отработанных шин заключается в нагревании органических макромолекул для их расщепления на малые молекулы. В этом процессе реакции в разных температурных диапазонах различны, состав продукта различен, состав органических веществ различен, и температура начала всего процесса термического разложения также различна, что приводит к сложности процесса термического разложения и строгому контролю температуры. Термическая устойчивость органических веществ зависит от образования связей между атомами составляющих молекул и величины энергии связи, при высокой энергии связи сложно её разрушить, и её термическая устойчивость высока. При низкой энергии связи легко происходит разложение, и её термическая устойчивость низка. Выход продуктов термического разложения шин зависит от химической структуры и физической формы сырья, а также от температуры и скорости пиролиза.

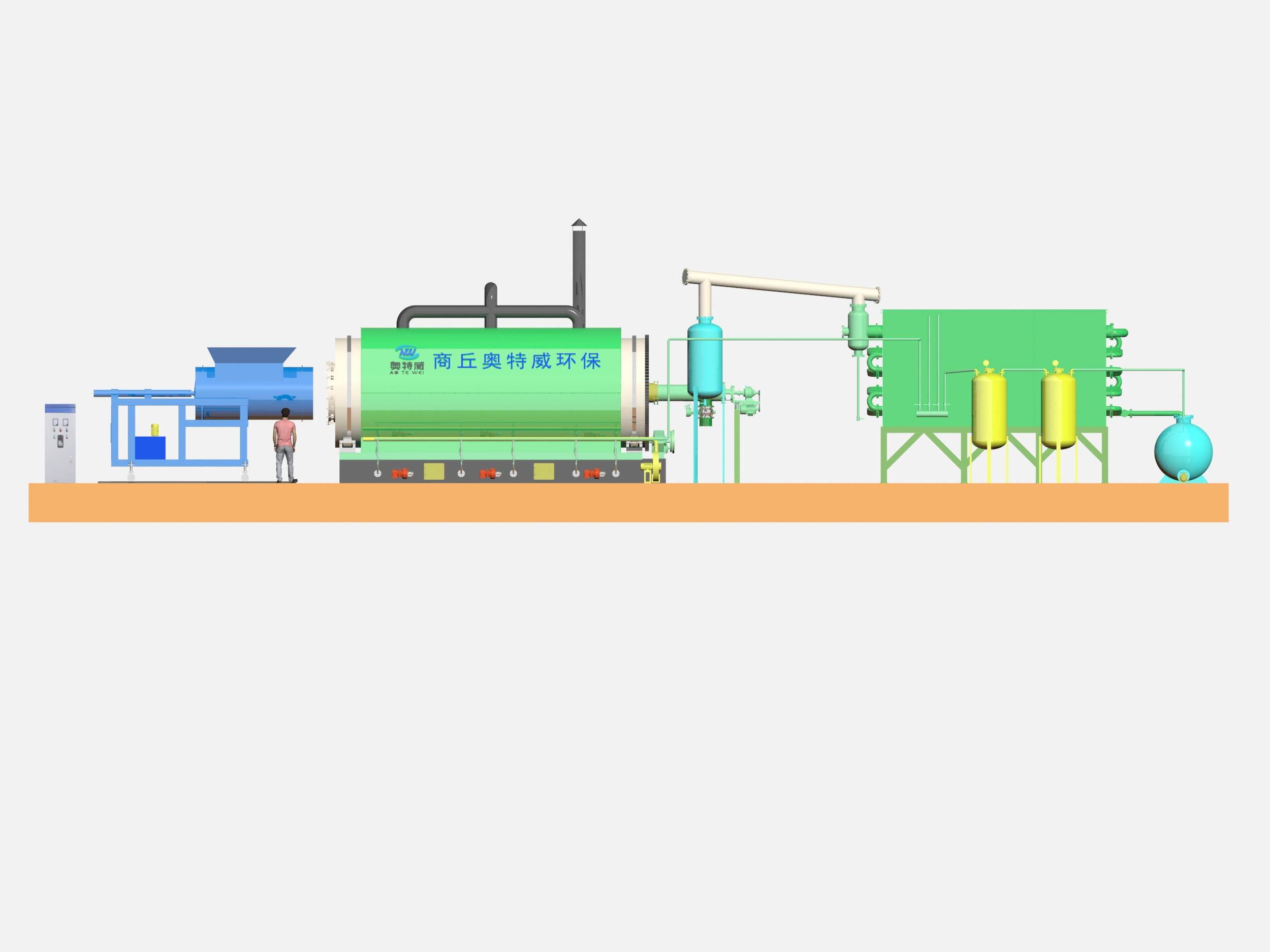

Процесс потока термической декомпозиции шинного масла на установке переработки

Процесс потока термической декомпозиции шинного масла на установке переработки разделен на несколько этапов в соответствии с химическим процессом, описанным в принципе пиролиза шин, и конкретный процесс описывается следующим образом:

1, температурный диапазон термического распада 0~120℃: откройте выпускной клапан оборудования, чтобы воздух в печи медленно выделялся, обеспечивая анаэробные условия процесса пиролиза. Поскольку процесс пиролиза только начинается, отходящие шины должны пройти через процессы поглощения тепла и передачи тепла, что требует медленного нагрева на этом этапе, обычно со скоростью 2K/мин. Когда температура достигнет примерно 120 °C, можно заметить, что температура в печи некоторое время сохраняется, и не будет значительного повышения температуры. В это время отходящие шины начинают поглощать тепло, процесс термического распада постепенно начинается, и пиролизный газ и масло начинают образовываться. Этот этап обычно длится около 2 часов.

когда температурный диапазон термического распада составляет 150~380℃, закрывается сливной клапан, и продукты, такие как нефть и газ, образующиеся при пиролизе, собираются. Высокотемпературные нефть и газ поступают в буферный резервуар для выравнивания потока нефти и газа; Затем через конденсатор происходит конденсация, и в конце нефть собирается в резервуаре; Полученный горючий газ подводится к камере сгорания для обеспечения тепла процесса пиролиза. Чтобы предотвратить слишком интенсивный термический распад шин, на этом этапе необходимо медленно нагревать, что обычно занимает около 4 часов. Для предотвращения слишком быстрого сжигания горючего газа, что может привести к чрезмерно высокой скорости нагрева, необходимо осуществлять контроль потока и хранить избыточный горючий газ для следующего этапа процесса пиролиза.

3, когда диапазон температур термического распада составляет 380℃ в условиях постоянной температуры: процесс пиролиза на этом этапе похож на второй этап, и вышеописанные процессы продолжаются. На данном этапе производство горючего газа постепенно уменьшается, и когда теплота, предоставляемая горючим газом, становится недостаточной, необходимо дополнять биотопливом для поддержания тепла процесса пиролиза. Этот этап обычно длится около 2 часов.

4. Термическое разложение до завершения стадии охлаждения: в этом процессе прекращается нагрев, проект использует метод воздушного охлаждения, через вентилятор непрерывно удаляется тепло из стенок печи, этап охлаждения длится около 5 часов. В это время запускается шнековый конвейер для сбора пиролизного сажевого углерода. После сбора сажевого углерода открывается сливной клапан над корпусом печи, восстанавливается нормальное давление внутри печи, открывается бак, и под действием шнека на стенке печи автоматически выгружаются пиролизные провода. Этот этап обычно занимает около 2-4 часов, после чего загружаются новые отработанные шины, и затем повторяется вышеописанный процесс пиролиза, производство осуществляется партиями поочередно для каждой печи.

Поскольку подача шин осуществляется целиком, без этапа резки и дробления, корпус печи вращается во время процесса пиролиза, поэтому стальная проволока скручивается вместе во время выгрузки, а небольшое количество сажи на проволоке можно удалить постукиванием. После выгрузки проволока напрямую упаковывается и транспортируется. Затем закрывается выход для стальной проволоки, открывается выход для сажи, который соединяется с закрытой спиральной машиной для шлака, после чего сажа напрямую попадает в упаковочный мешок, а затем взвешивается на весах перед отправкой в завод. Время выгрузки сажи и стальной проволоки для каждого оборудования составляет 2 часа, а общее время всего процесса термической декомпозиции целых шин для получения нефти составляет 20 часов.