Neue Ölraffinieretechnologie durch thermische Zersetzung von Reifen

Das Kernprinzip der Technik zur Ölraffination aus alten Reifen ist die neue Technologie der thermischen Zersetzung zur Ölraffination aus alten Reifen. Reifen bestehen hauptsächlich aus Gummi (einschließlich Naturkautschuk, synthetischem Kautschuk), Kohlenstoffschwarz und einer Vielzahl organischer und anorganischer Zusatzstoffe (einschließlich Weichmachern, Antioxidationsmitteln, Schwefel und Zinkoxid usw.). Die meisten organischen Verbindungen haben thermische Instabilitätsmerkmale. Wenn sie unter Sauerstoffmangel und Hochtemperaturbedingungen stehen, werden makromolekulare organische Verbindungen unter dem gemeinsamen Einfluss von Spaltung und Kondensation gespalten. Die chemische Umwandlung von organischen Stoffen in gasförmige, flüssige und feste Bestandteile mit relativ kleiner Molekülmasse wird als thermische Zersetzung bezeichnet.

Technisches Prinzip der Ölraffination aus alten Reifen

Die thermische Zerlegung von Abfallreifen ist ein komplexer und kontinuierlicher chemischer Reaktionsprozess, der das Kappen von Makromolekülbindungen, die Isomerisierung und Kondensation von kleinen Molekülen einschließt und schließlich zur Bildung kleinerer Moleküle führt. Im Verlauf der thermischen Zerlegung treten zwei Arten von Veränderungen der Zwischenprodukte auf: eine ist der Pyrolyse-Prozess von großen zu kleinen Molekülen, bis sie zu Gas werden; die zweite ist der Polymerisierungsprozess von sehr kleinen zu größeren Molekülen. Diese Reaktion hat keine klaren Phasen, und viele Reaktionen verlaufen überlappend. Der thermische Zerfallsprozess von Reifen kann durch folgende Formel dargestellt werden: organisches Feststoffabfall → Gas (H2, CH4, CO, CO2) + organische Flüssigkeit (organische Säuren, Aromaten, Teer, Kerosin, Alkohole, Aldehyde usw.) + Feststoff (Kohlenstoffschwarz, Schlacke).

Prozess der thermischen Zerlegung bei der Ölraffination aus Abfallreifen thermische Zerlegung der Ölraffination aus Abfallreifen

Das Wesen der thermischen Zersetzung von Abfallreifen besteht darin, organische Makromoleküle zu erhitzen, um sie in kleinere Moleküle zu spalten. In diesem Prozess unterscheiden sich die Reaktionen in verschiedenen Temperaturbereichen, die Zusammensetzung der Produkte ist unterschiedlich, die Zusammensetzung der organischen Substanzen ist unterschiedlich und auch die Starttemperatur des gesamten thermischen Zerfallsprozesses ist unterschiedlich, was dazu führt, dass der Zerfallsprozess kompliziert ist und die Temperatur streng kontrolliert werden muss. Die thermische Stabilität der organischen Substanzen hängt von der Bildung der Bindungen der Atome der Bestandmoleküle und der Größe der Bindungsenergie ab, eine große Bindungsenergie ist schwer zu brechen und ihre thermische Stabilität ist hoch. Eine kleine Bindungsenergie ist leicht zu zerlegen und ihre thermische Stabilität ist niedrig. Der Ausbeute von Produkten der thermischen Zersetzung von Reifen hängt von der chemischen Struktur und der physikalischen Form der Rohstoffe sowie von der Temperatur und dem Pyrolyse-Rate ab.

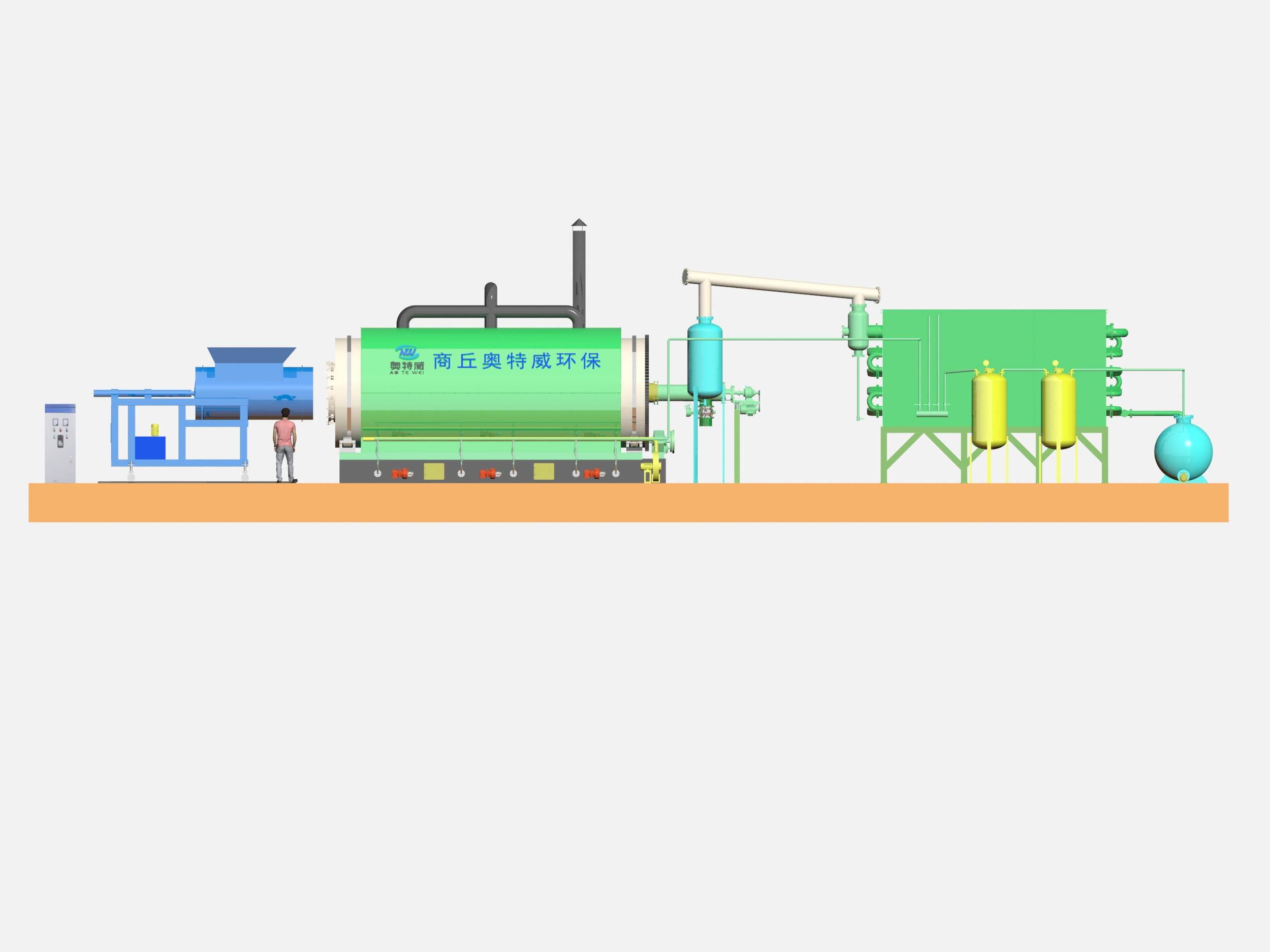

Prozessablauf der Ölraffinerie-Ausrüstung für die thermische Zerlegung von Reifen

Der Prozessablauf der Ölraffinerie-Ausrüstung für die thermische Zerlegung von Reifen wird gemäß dem in der Prinzipienerklärung zur Reifenspalung erwähnten chemischen Reaktionsprozess in mehrere Stufen unterteilt, und der spezifische Prozessablauf wird wie folgt beschrieben:

1, Das Temperaturbereich für die thermische Zersetzung von 0~120℃: Öffnen Sie das Abgasventil der Anlage, damit die Luft im Ofen langsam abgelassen wird, um die anoxischen Bedingungen des Pyrolyseprozesses zu erreichen. Da der Pyrolyseprozess gerade begonnen hat, müssen alte Reifen einen Wärmeaufnahme- und Wärmeübertragungsprozess durchlaufen, weshalb in dieser Phase eine langsame Erwärmung erforderlich ist, normalerweise mit einer Geschwindigkeit von 2K/min. Wenn die Temperatur etwa 120°C erreicht, wird festgestellt, dass die Temperatur im Ofen für eine Weile konstant bleibt und kein signifikantes Erwärmungsphänomen auftritt. In diesem Moment beginnt der alte Reifen, Wärme aufzunehmen, der thermische Zerfallsreaktionsprozess setzt allmählich ein, und das Pyrolysegas sowie Öl beginnen sich zu bilden. Diese Phase dauert normalerweise etwa 2 Stunden.

wenn das Temperaturbereich für die thermische Zersetzung 150~380℃ beträgt, wird das Abflussventil geschlossen und die Produkte wie Öl und Gas, die durch die Pyrolyse entstehen, gesammelt. Das Hochtemperaturöl und -gas gehen in den Puffertank, um die Flussrate von Öl und Gas zu pufferen; Anschließend durchläuft es die Kondensation im Kondensator, und das Öl wird schließlich im Tank gesammelt; Das entstehende brennbare Gas wird mit der Brennkammer verbunden, um Wärme für den Pyrolyseprozess bereitzustellen. Um zu verhindern, dass der thermische Zerfallsprozess des Reifens zu intensiv wird, muss diese Phase weiterhin langsam erhitzt werden, was im Allgemeinen etwa 4 Stunden dauert. Um zu verhindern, dass das brennbare Gas zu schnell verbrennt und somit eine zu hohe Erhitzungsrate verursacht, ist es notwendig, die Durchflusssteuerung durchzuführen und das überschüssige brennbare Gas für die nächste Pyrolysephase zu speichern.

3, wenn das Temperaturbereich für die thermische Zersetzung 380℃ konstanter Reaktionstemperatur beträgt: Der Pyrolyseprozess in dieser Phase ähnelt der zweiten Phase, und der obige Prozess findet weiter statt. In dieser Phase nimmt die Produktion von Brenngas allmählich ab, und wenn der von dem Brenngas bereitgestellte Wärmewert nicht ausreicht, muss Biomassebrennstoff nachgefüllt werden, um die Wärme des Pyrolyseprozesses aufrechtzuerhalten. Diese Phase dauert normalerweise etwa 2 Stunden.

4, thermische Zerlegung bis zum Abschluss der Abkühlungsphase: In diesem Prozess wird das Erhitzen gestoppt, und das Projekt verwendet die Methode der Luftabkühlung, wobei durch einen Lüfter kontinuierlich die Wärme aus der Ofenwand abgeführt wird. Die Abkühlungsphase dauert etwa 5 Stunden. Zu diesem Zeitpunkt wird der Schraubenförderer für Ruß gestartet, um den pyrolytischen Ruß zu sammeln. Nach dem Einsammeln des Rußes wird der Ablassventil über dem Ofenkörper geöffnet, der normale Druck im Ofen wiederhergestellt, der Tank geöffnet, und unter dem Einfluss der Spirale an der Ofenwand wird das pyrolysierte Kabel automatisch entladen. Diese Phase dauert normalerweise etwa 2-4 Stunden, danach werden neue Reifen geladen, und der oben genannte Pyrolyseprozess wird wiederholt, wodurch die Produktion von einem Ofen zum nächsten in Chargen abgeschlossen wird.

Da die Reifenzufuhr die ganze Reifen ist, gibt es keinen Schnitt- und Zerkleinerungsabschnitt, der Ofenkörper dreht sich während des Spaltvorgangs, daher wird der Stahldraht beim Entladen verdreht, und eine kleine Menge von Kohlenstoffschwarz auf dem Stahlkabel kann durch Klopfen abfallen, und der Stahlkabel wird direkt nach dem Entladen verpackt und transportiert. Dann schließe den Stahlkabel-Ausgang, öffne den Kohlenstoffschwarz-Ausgang, koppel mit der geschlossenen Schneckenentschlackungsmaschine, Kohlenstoffschwarz direkt in die Verpackungstüte nach dem Entladen, nach dem Verpacken mit der Waage gewogen und dann im Werk abgegeben. Die Entladungszeit von Kohlenstoffschwarz und Stahlkabel pro Anlage beträgt 2 Stunden, und die Gesamtzeit des gesamten Reifenthermolysisch Ölraffinationsprozesses beträgt 20 Stunden.