Nouvelle technologie de raffinage du pétrole par décomposition thermique des pneus

Le principe technique fondamental du raffinage d'huile de pneu usagé est la nouvelle technologie de décomposition thermique du raffinage d'huile de pneu usagé. Les pneus sont principalement constitués de caoutchouc (y compris le caoutchouc naturel, le caoutchouc synthétique), de noir de carbone et d'une variété d'additifs organiques et inorganiques (y compris les plastifiants, les antioxydants, le soufre et l'oxyde de zinc, etc.), la plupart des composés organiques présentent des caractéristiques d'instabilité thermique, s'ils sont placés dans des conditions d'hypoxie et de haute température, sous l'action conjointe de la décomposition et de la condensation, les composés organiques à grande masse moléculaire se fissureront. La transformation chimique des matières organiques en composants gazeux, liquides et solides ayant une masse moléculaire relativement plus petite est appelée décomposition thermique.

Principe technique du raffinage d'huile de pneu usagé

La décomposition thermique des pneus usagés est un processus complexe et continu de réaction chimique, incluant la rupture des liaisons macromoléculaires, l'isomérisation et la condensation des petites molécules, pour finalement aboutir à la formation de molécules plus petites. Pendant le processus de décomposition thermique, il existe deux types de changements dans les produits intermédiaires : l'un est le processus de pyrolyse allant des grandes molécules vers les petites molécules jusqu'à leur transformation en gaz ; Le second est le processus de polymérisation allant des très petites molécules vers des molécules plus grandes. Il n'y a pas de stade clair pour cette réaction, et de nombreuses réactions se déroulent de manière croisée. Le processus de décomposition thermique des pneus peut être exprimé par la formule suivante : déchets solides organiques → gaz (H2, CH4, CO, CO2) + liquide organique (acides organiques, composés aromatiques, goudron, kérosène, alcools, aldéhydes, etc.) + solide (noir de carbone, scories).

Procédé de raffinage du pétrole des pneus usagés par décomposition thermique du pétrole des pneus usagés

L'essence de la décomposition thermique des pneus usagés est de chauffer les macromolécules organiques pour les scinder en petites molécules. Dans ce processus, la réaction dans différentes plages de température est différente, la composition du produit est différente, la composition de la matière organique est différente, et la température de départ du processus entier de décomposition thermique est également différente, ce qui rend le processus de décomposition thermique complexe et nécessite un contrôle strict de la température. La stabilité thermique de la matière organique dépend de la formation des liaisons entre les atomes des molécules constitutives et de la taille de l'énergie de liaison, une grande énergie de liaison est difficile à rompre, et sa stabilité thermique est élevée. Une faible énergie de liaison facilite la décomposition, et sa stabilité thermique est basse. Le rendement des produits de la décomposition thermique des pneus dépend de la structure chimique et de la forme physique des matières premières ainsi que de la température et du taux de pyrolyse.

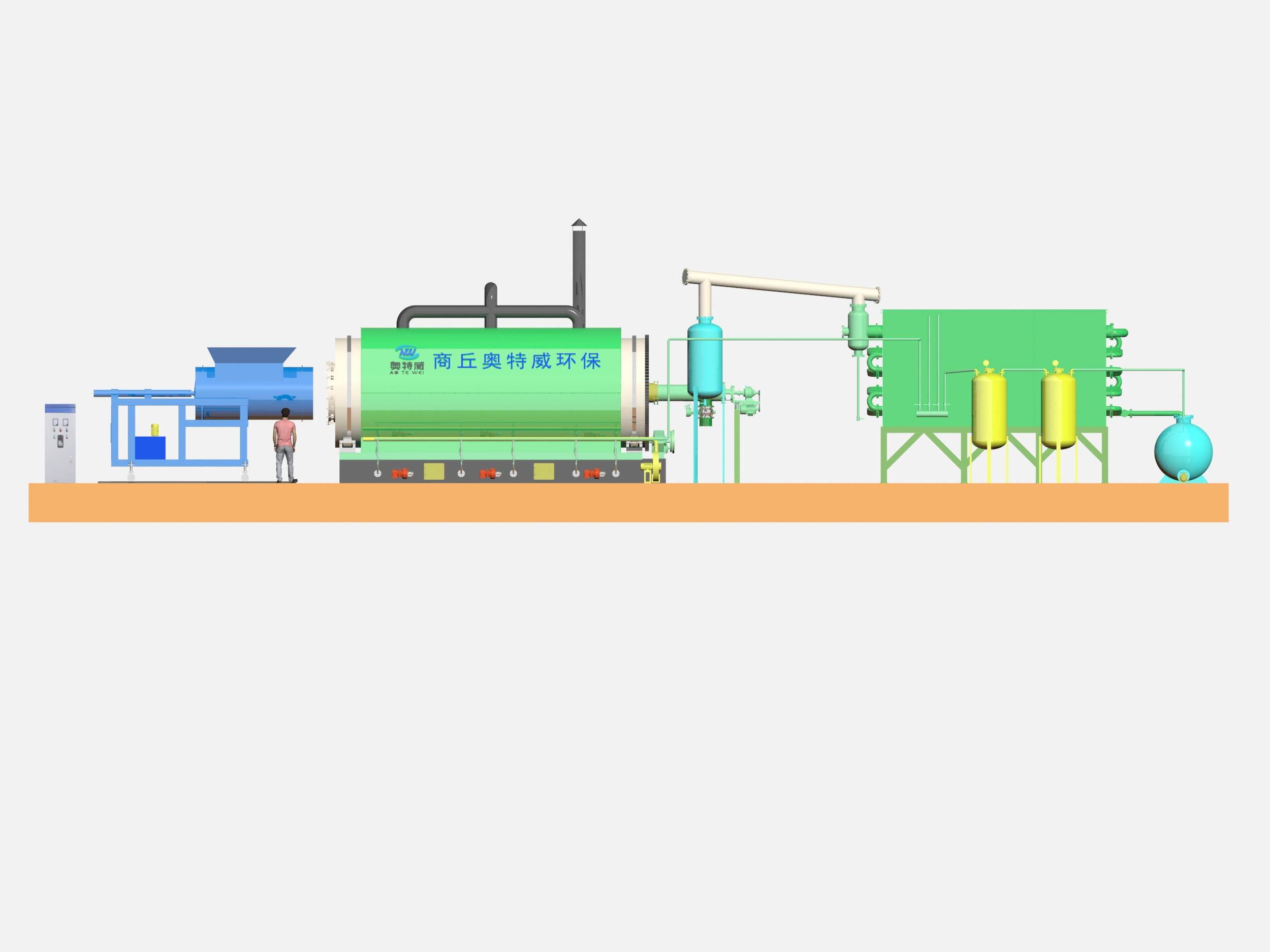

Procédé de fonctionnement de l'équipement de raffinage d'huile de décomposition thermique des pneus

Le procédé de fonctionnement de l'équipement de raffinage d'huile de décomposition thermique des pneus est divisé en plusieurs étapes selon le processus de réaction chimique mentionné dans le principe de craquage des pneus, et le procédé spécifique est décrit comme suit :

1, la plage de température de décomposition thermique de 0~120℃ : ouvrir la valve d'échappement de l'équipement, de manière à ce que l'air dans le four soit lentement évacué, afin d'atteindre les conditions anaérobies du processus de pyrolyse. Comme le processus de pyrolyse vient juste de commencer, les pneus usagés doivent subir un processus d'absorption de chaleur et de transfert de chaleur, ce qui nécessite un chauffage lent à cette étape, généralement à un taux de 2K/min. Lorsque la température atteint environ 120 °C, il sera constaté que la température dans le four est maintenue pendant une certaine période, sans phénomène de réchauffement significatif. À ce moment-là, le pneu usagé commence à absorber la chaleur, le processus de réaction de décomposition thermique commence progressivement, et le gaz et l'huile de pyrolyse commencent à se produire. Cette phase dure généralement environ 2 heures.

lorsque l'intervalle de température de décomposition thermique est de 150~380℃, la vanne de drainage est fermée et les produits tels que le pétrole et le gaz générés par la pyrolyse sont collectés. Les huiles et gaz à haute température entrent dans le réservoir tampon pour réguler le débit des huiles et gaz ; puis ils passent par le condenseur pour la condensation, et enfin l'huile est collectée dans le réservoir ; le gaz combustible obtenu est dirigé vers la chambre de combustion pour fournir de la chaleur au processus de pyrolyse. Afin d'éviter que la décomposition thermique du pneu ne soit trop intense, cette étape nécessite encore un chauffage lent, ce qui prend généralement environ 4 heures. Afin d'éviter que le gaz combustible ne brûle trop rapidement, entraînant une augmentation trop importante de la température, il est nécessaire de contrôler le débit et de stocker le gaz combustible excédentaire pour l'étape suivante du processus de pyrolyse.

3, lorsque la plage de température de décomposition thermique est maintenue à 380℃ : le processus de pyrolyse à ce stade est similaire à la deuxième étape, et les processus mentionnés ci-dessus se poursuivent toujours. À ce stade, la production de gaz combustible diminue progressivement, et lorsque la valeur calorifique fournie par le gaz combustible n'est pas suffisante, il est nécessaire d'ajouter du biocarburant pour maintenir la chaleur du processus de pyrolyse. Cette phase dure généralement environ 2 heures.

4, décomposition thermique pour terminer l'étape de refroidissement : dans ce processus, l'arrêt du chauffage est effectué et le projet adopte la méthode de refroidissement à l'air, en utilisant un ventilateur pour enlever continuellement la chaleur des parois du four, la phase de refroidissement durant environ 5 heures. À ce moment-là, le convoyeur螺旋 de carbone noir est démarré pour collecter le carbone noir pyrolysé. Après la collecte du carbone noir, ouvrez la valve de vidange située au-dessus du corps du four, restaurez la pression normale à l'intérieur du four, ouvrez le réservoir et déchargez automatiquement le fil pyrolysé sous l'action de la vis sur la paroi du four. Cette étape prend généralement entre 2 à 4 heures, puis de nouveaux pneus usagés sont chargés, et le processus de pyrolyse mentionné ci-dessus est répété, permettant ainsi une production par lots en continu d'un four à l'autre.

Comme l'alimentation en pneus concerne le pneu entier, il n'y a pas de section de découpe et de broyage, le corps du four continue de tourner pendant le processus de craquage, de sorte que les fils d'acier sont torsadés ensemble lors du déchargement, et une petite quantité de noir de carbone sur les fils d'acier peut être éliminée en tapotant, puis les fils d'acier sont emballés et transportés directement après le déchargement. Ensuite, fermez la sortie des fils d'acier, ouvrez la sortie du noir de carbone, connectez-la à la machine à vis sans fin fermée, le noir de carbone est directement transféré dans un sac d'emballage après le déchargement, pesé par la balance après l'emballage avant d'être expédié à l'usine. Le temps de déchargement du noir de carbone et des fils d'acier pour chaque équipement est de 2 heures, et le temps total du processus de pyrolyse totale des pneus pour extraire l'huile est de 20 heures.