Sənaye distilyasiya sistemləri və onların kritik rolu ilə tanışlıq

Distillə avadanlığı neft-kimya sənayesindən dərman istehsalına qədər müxtəlif sənaye proseslərinin əsasını təşkil edir. Bu inkişaf etmiş texnologiya maye qarışıqların uçuculuq fərqlərinə əsasən ayrılması imkanını verir və yüksək təmizlikli məhsulların istehsalı üçün qeyri-əvəzedilməzdir. Uyğun distillyasiya avadanlığının seçilməsi istismar səmərəliliyinə, məhsul keyfiyyətinə və ümumi biznes uğuruna ciddi təsir göstərə bilər.

Müasir sənaye müəssisələri dəqiq ayırma proseslərinə güclü şəkildə əsaslanır və düzgün distilyasiya avadanlığının seçilməsi bir neçə amilin diqqətlə nəzərdən keçirilməsini tələb edir. Mövcud əməliyyatları genişləndirərkən və ya yeni müəssisə qurarkən distilyasiya sistemlərinin mürəkkəbliyini başa düşmək optimal performans və investisiya gəlirini təmin etməyə kömək edəcək.

Sənaye distilyasiya sistemlərinin əsas komponentləri

Vacib Hardware Elementləri

İstənilən distilyasiya sisteminin əsasını təşkil edən əsas komponentlər onun əsas hissəsidir. Distilyasiya kolonnu ayırma prosesinin baş verdiyi əsas qab kimi xidmət edir və ümumiyyətlə effektiv komponent ayırmağını asanlaşdırmaq üçün bir neçə mərhələdən və ya sıxlardan ibarətdir. Kolonun daxili hissələri, yəni sıxlar, yastıqlar və yayıcılar buxar və maye fazları arasında əlaqəni artırmaq üçün vacib funksiyaları yerinə yetirir.

Reboilerlər və kondensatorlar sistem boyunca düzgün temperatur qradiyentini saxlamaq üçün birlikdə işləyir. Reboiler buxarlaşdırma üçün istilik təmin edir, kondensator isə distillə edilmiş məhsulların soyutulması və toplanmasına kömək edir. Nasoslar, klapanlar və idarəetmə sistemləri kimi dəstəkləyici avadanlıqlar isə hamar işləməni və dəqiq proses idarətmini təmin edir.

Avtomatlaşdırma və idarəetmə sistemi

Müasir distilyasiya avadanlıqları işlətmə səmərəliliyini artırmaq üçün inkişaf etmiş avtomatlaşdırma xüsusiyyətlərini özündə birləşdirir. Temperatur sensorları, təzyiq manometrləri və axın ölçənlər proses optimallaşdırılması üçün real vaxt rejimində məlumat təmin edir. İrəli səviyyəli idarəetmə sistemləri optimal iş rejimlərini saxlamaq üçün avtomatik tənzimləmələr etməyə imkan verir və bu da daimi əl ilə müdaxiləyə ehtiyacı azaldır.

Zavodun idarəetmə sistemləri ilə inteqrasiya imkanları hamar işləmə və məlumat toplamağı təmin edir. Bu qoşulma tarixi işlətmə məlumatlarına əsaslanaraq proqnozlaşdırıcı təmir planlaşdırılması və performans optimallaşdırılmasını mümkün edir.

Texniki xüsusiyyətlər və performans nəzərdə tutmaları

Məhsuldarlıq və buraxılış normativləri

Distillyasiya avadanlığının seçilməsi zamanı məhsuldarlıq tələblərinin dəqiq qiymətləndirilməsi vacibdir. Hazırkı istehsal ehtiyaclarının və mümkün gələcək genişlənmənin nəzərə alınması lazımdır. Sistem müxtəlif dərəcələrdə dəyərləri emal edərkən ayırma effektivliyini saxlamalıdır. Avadanlığın ölçüsünün artırılması istismar elastikliyi yaradır, lakin artıq kapital xərclərinə səbəb ola bilər.

İş təzyiqi diapazonları və temperatur tələbləri proses spesifikasiyaları ilə uyğun olmalıdır. Yüksək təzyiqli işlər xüsusi materiallar və təhlükəsizlik xüsusiyyətləri tələb edə bilər, vakuum distillyasiya sistemləri isə sıxlamaq və təzyiqin idarə edilməsi üçün əlavə nəzərdə tutmalar tələb edir.

Material uyğunluğu və konstruksiya

Konstruksiya materiallarının seçilməsi avadanlıqların davamlılığına və məhsulun təmizliyinə əhəmiyyətli təsir göstərir. Paslanmayan polad korroziyaya davamlılığı və möhkəmliyi səbəbindən populyar qalır, lakin xüsusi tətbiqlər üçün ekzotik ərintilər və ya şüşə örtüklü avadanlıqlar tələb oluna bilər. Bütün nəm hissələrin kimyəvi uyğunluğunu proses mayeləri və təmizləyici maddələrlə yoxlamaq lazımdır.

Xüsusilə də farmasevtika və qida sənayesində səth emalı tələbləri material seçilməsini və istehsal üsullarını təsir edə bilər. Material sertifikatlarının və sınaq hesabatlarının düzgün sənədləşdirilməsi sənaye standartlarına və tənzimləyici tələblərə uyğunluğu təmin edir.

İqtisadi və Əməli Nəzərə alınması

İstehlak və İşlədilmə Xərcləri

İlkin kapital xərcləri distilyasiya avadanlıqlarının ümumi sahibliyinin yalnız bir hissəsini təşkil edir. Enerji istehlakı tez-tez işlədilmə xərclərinin əsas hissəsini təşkil edir. Yüksək səmərəli dizaynlar və istilik inteqrasiyası variantları avadanlıqların istismar müddəti ərzində kommunal xərcləri əhəmiyyətli dərəcədə azalda bilər.

Texniki xidmət tələbləri və ehtiyat hissələrinin mövcudluğu uzunmüddətli işgüzar xərcləri təsir edir. Tanınmış istehsalçıların avadanlıqlarını seçmək etibarlı dəstəyi və ehtiyat hissələrinin mövcudluğunu təmin edir. Əmək itkisini azalda bilən və işgüzar səmərəliliyini artıracaq avtomatlaşdırılmış xüsusiyyətlərin xərclər-bərpa nisbətini nəzərdən keçirin.

Məkan Tələbləri və Quraşdırma Nəzərdə Tutulmaları

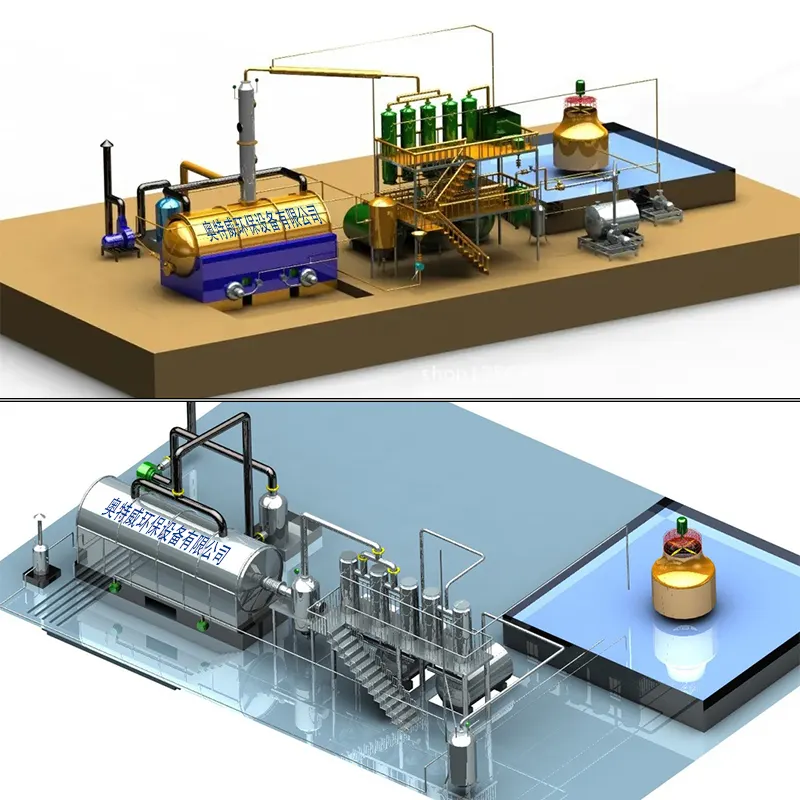

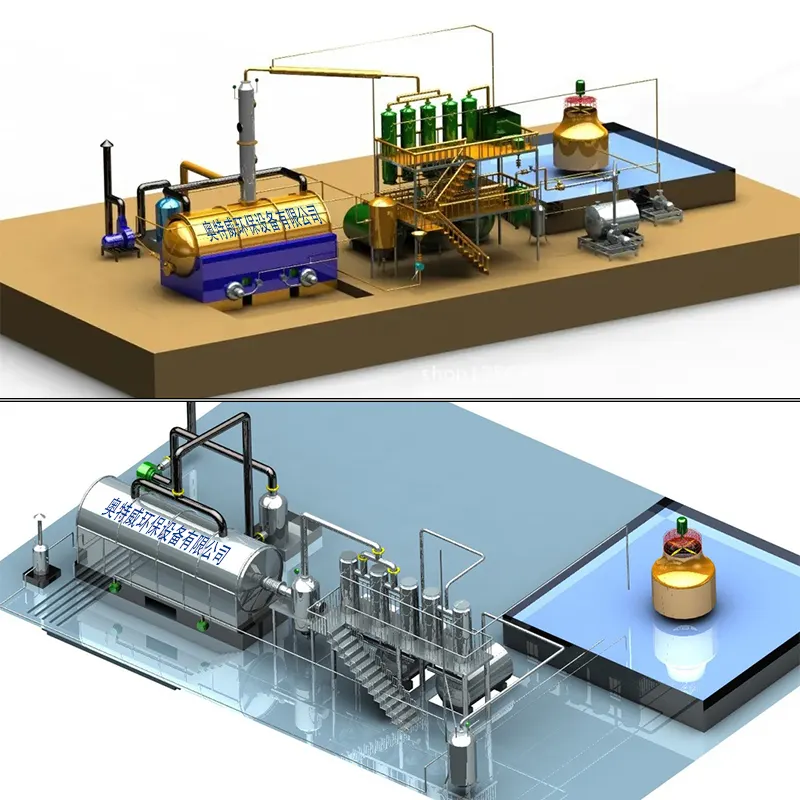

Fiziki məkan məhdudiyyətləri tez-tez avadanlıq seçimini və konfiqurasiyasını təsir edir. Uzun kolonalar üçün şaquli məkan tələbləri quraşdırma və təmir üçün giriş nəzərə alınmaqla hesablanmalıdır. Planlaşdırma konfiqurasiyaları zamanı dəstəkləyici avadanlıqların yerləşdiyi yerləri və kommunal qoşulmaları nəzərə alın.

Quraşdırma tələbləri xüsusi fundamentlara, konstruktiv dəstəklərə və giriş platformalarına daxil ola bilər. Avadanlığın çatdırılması və yığılması üçün düzgün planlaşdırma quraşdırma zamanı bahalı gecikmələri və dəyişiklikləri qarşısını ala bilər.

Təhlükəsizlik və Nəzarətli Uyğunluq

Təhlükəsizlik Xüsusiyyətləri və Tələblər

Sənaye distilyasiya avadanlıqları işçiləri və obyektləri qorumaq üçün uyğun təhlükəsizlik xüsusiyyətlərini özündə birləşdirməlidir. Təzyiqin azaldılması sistemləri, avariya halında dayandırma imkanları və düzgün havalandırma əsaslı məsələlərdir. Yanğın təhlükəsizliyi tələbləri avadanlıqların yerləşdirilməsi və material seçimi üzərində təsir göstərə bilər.

Təhlükəli zonaların təsnifatı elektrik və ölçmə cihazlarının seçilməsinə təsir edir. Təhlükəsizlik xüsusiyyətlərinin və istismar prosedurlarının düzgün sənədləşdirilməsi qayda-intizam tələblərinə uyğunluğun və operatorların təliminə kömək edir.

Ətraf Mühit və Qaydalar Standartları

Ətraf mühitə dair qaydalar tez-tez emissiya nəzarəti tələblərini və tullantıların idarə edilməsi prosedurlarını müəyyən edir. Buxarın toplanması sistemləri və tutma xüsusiyyətləri üçün ehtiyac nəzərdən keçirilməlidir. Ətraf mühit icazələri üçün sənədləşdirilmə tələbləri avadanlıqların seçilməsi və monitorinq imkanları üzərində təsir göstərə bilər.

Sahəyə xas qaydalar material seçimi və dizayn xüsusiyyətləri üzərində əlavə tələblər qoya bilər. Uyğunluq tədbirlərinin düzgün sənədləşdirilməsi, qayda üzrə yoxlamaların və əməliyyatların hamı keçməsini təmin edir.

TEZ TEZ VERİLƏN SORĞULAR

Distilyasiya avadanlığının səmərəliliyinə hansı amillər ən çox təsir edir?

Distilyasiya avadanlığının səmərəliliyini təsir edən əsas amillər kolon dizaynı və daxili hissələrin seçilməsi, iş təzyiqi və temperaturunun nəzarəti, qidalandırma keyfiyyətinin sabitliyi və düzgün texniki xidmət göstərmə təcrübələri daxildir. Optimal səmərəlilik bu elementlərin diqqətli tarazlaşdırılmasını, həmçinin iş parametrlərinin müntəzəm monitorinqi və tənzimlənməsini tələb edir.

Distilyasiya proseslərində enerji istehlakı necə optimallaşdırıla bilər?

Enerjinin optimallaşdırılması strategiyalarına istilik inteqrasiya sistemlərinin tətbiqi, səmərəli kolon daxili hissələrinin seçilməsi, düzgün izolyasiyanın saxlanması və inkişaf etmiş idarəetmə sistemlərindən istifadə daxildir. İstilik mübadilə səthlərinin müntəzəm təmiri və iş şərtlərinin optimallaşdırılması da enerji sərfinin azalmasına kömək edir.

Distilyasiya avadanlıqları üçün əsas təmir nəzərdə tutmaları hansılardır?

Zəruri təmir nəzərdə tutmaları kolon daxili hissələrinin müntəzəm yoxlanmasını, korroziya sürətinin izlənilməsini, mexaniki sıxlama qurğuları və qövdələrin təmirini, cihazların kalibrlənməsini və istilik mübadilə səthlərinin təmizlənməsini əhatə edir. Qabaqcıl təmir proqramının tətbiqi isə etibarlı işləməni və avadanlıqların uzun ömrünü təmin edir.

Son Xəbərlər

Son Xəbərlər