Inzicht in industriële destillatiesystemen en hun cruciale rol

Distillatie-apparatuur vormt de ruggengraat van talloze industriële processen, van petrochemische raffinage tot farmaceutische productie. Deze geavanceerde technologie maakt het mogelijk vloeistofmengsels te scheiden op basis van verschillen in vluchtigheid, waardoor het onmisbaar is voor de productie van hoogwaardige producten. De keuze van de juiste destillatie-apparatuur kan aanzienlijk invloed hebben op de operationele efficiëntie, productkwaliteit en het algehele bedrijfssucces.

Moderne industriële installaties zijn sterk afhankelijk van nauwkeurige scheidingsprocessen, en het kiezen van de juiste destillatie-apparatuur vereist zorgvuldige overweging van meerdere factoren. Of u nu bestaande operaties uitbreidt of een nieuwe installatie opzet, het begrijpen van de complexe werking van destillatiesystemen draagt bij aan een optimale prestatie en rendement op de investering.

Belangrijke onderdelen van industriële destillatiesystemen

Essentiële hardware-elementen

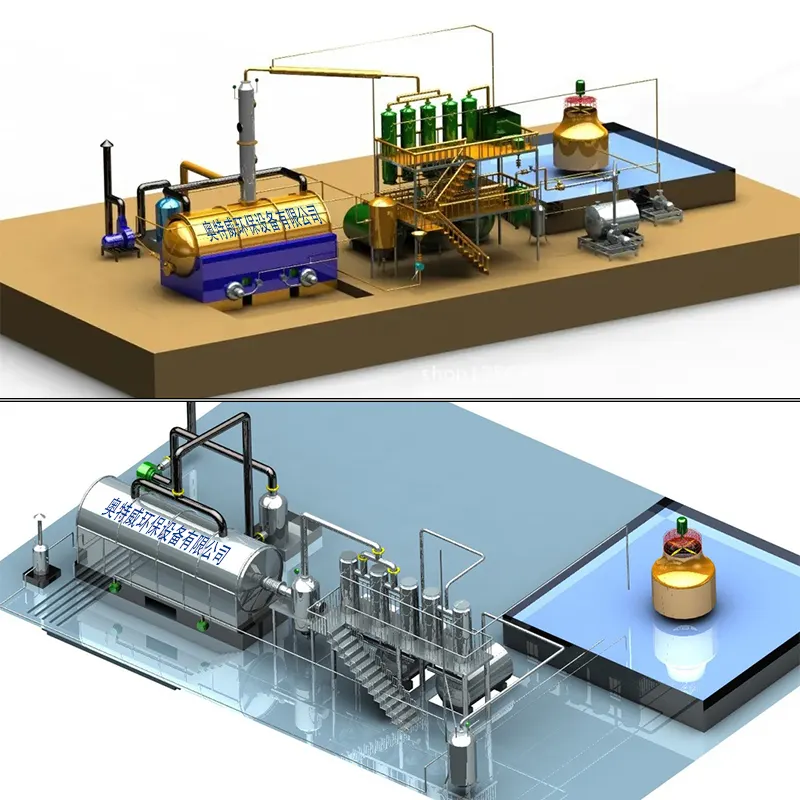

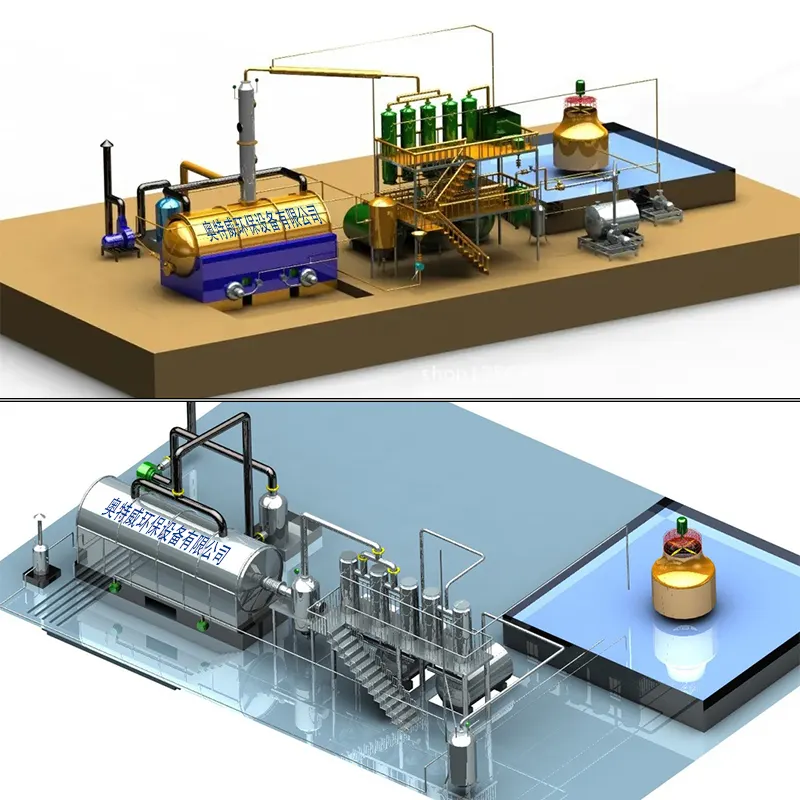

De basis van elk destillatiesysteem ligt in zijn kerncomponenten. De destillatiekolom dient als het primaire vat waar de scheiding plaatsvindt, en beschikt meestal over meerdere trappen of schotelen om een efficiënte scheiding van componenten mogelijk te maken. Kolominrichtingen, waaronder schotels, vullingen en verdeelstukken, spelen een cruciale rol bij het maximaliseren van het contact tussen damp- en vloeistofstromen.

Reboilers en condensatoren werken samen om de juiste temperatuurgradiënten in het systeem in stand te houden. De reboiler levert de warmtetoevoer voor verdamping, terwijl de condensator het koelen en verzamelen van destillaten faciliteert. Ondersteunende apparatuur zoals pompen, kleppen en regelsystemen zorgt voor een vloeiende werking en nauwkeurige procescontrole.

Automatiserings- en besturingssystemen

Moderne destillatie-apparatuur is uitgerust met geavanceerde automatiseringsfuncties die de operationele efficiëntie verbeteren. Temperatuursensoren, drukmeters en flowmeters leveren realtime gegevens voor procesoptimalisatie. Geavanceerde regelsystemen maken automatische aanpassingen mogelijk om optimale werkingstoestanden in stand te houden, waardoor minder constante handmatige tussenkomst nodig is.

De integratiemogelijkheden met fabriekswijde controlesystemen zorgen voor naadloze werking en gegevensverzameling. Deze connectiviteit maakt voorspellend onderhoud en prestatieoptimalisatie op basis van historische operationele gegevens mogelijk.

Technische Specificaties en Prestatieoverwegingen

Capaciteit en Doorvoervereisten

Bij de keuze van destillatie-apparatuur is het nauwkeurig beoordelen van de capaciteitsvereisten van groot belang. Houd rekening met zowel de huidige productiebehoefte als mogelijke toekomstige uitbreiding. Het systeem moet verschillende toevoersnelheden kunnen verwerken terwijl de scheidingsrendement behouden blijft. Het groter dimensioneren van apparatuur biedt operationele flexibiliteit, maar kan leiden tot onnodige investeringen.

De werkdrukgebieden en temperatuurvereisten moeten overeenkomen met de processpecificaties. Hogedruko peraties kunnen speciale materialen en veiligheidsfuncties vereisen, terwijl vacuümdestillatiesystemen aanvullende overwegingen vragen voor afsluiting en drukregeling.

Materiaalverenigbaarheid en constructie

De keuze van constructiematerialen heeft een grote invloed op de levensduur van de installatie en de zuiverheid van het product. RVS (roestvrij staal) is nog steeds populair vanwege zijn corrosiebestendigheid en duurzaamheid, maar voor speciale toepassingen kunnen exotische legeringen of glasbeklede installatie nodig zijn. Houd rekening met de chemische compatibiliteit van alle onderdelen die in contact komen met de procesvloeistoffen en reinigingsmiddelen.

De eisen voor oppervlakteafwerking, met name in farmaceutische en voedingsmiddelkwaliteit toepassingen, kunnen de materiaalkeuze en fabricatiemethoden beïnvloeden. Zorg voor juiste documentatie van materiaalcertificeringen en testrapporten om te voldoen aan branche-standaarden en wettelijke eisen.

Economische en operationele overwegingen

Investerings- en bedrijfskosten

De initiële investering vormt slechts een deel van de totale eigendomskosten van destillatie-installatie. Energieverbruik vormt vaak een aanzienlijk deel van de bedrijfskosten. Hoge-efficiëntie ontwerpen en opties voor warmteterugwinning kunnen de energiekosten aanzienlijk verminderen gedurende de levensduur van de installatie.

De onderhoudsvereisten en de beschikbaarheid van reserveonderdelen hebben invloed op de exploitatiekosten op lange termijn. De keuze van apparatuur van gevestigde fabrikanten zorgt voor betrouwbare ondersteuning en beschikbaarheid van onderdelen. Denk aan de kosten-batenverhouding van geautomatiseerde functies die de arbeidskrachten kunnen verminderen en de operationele efficiëntie kunnen verbeteren.

Ruimtebehoeften en installatieoverwegingen

Fysieke ruimtebeperkingen hebben vaak invloed op de keuze en configuratie van apparatuur. De verticale ruimtevereisten voor hoge zuilen moeten rekening houden met de installatie- en onderhoudstoegang. Bij het plannen van de opstelling moet rekening worden gehouden met de plaats van ondersteunende apparatuur en verbindingen voor nutsvoorzieningen.

De installatievereisten kunnen speciale funderingen, structurele steunstukken en toegangsplatformen omvatten. Een goede planning voor de levering en montage van apparatuur kan kostbare vertragingen en wijzigingen tijdens de installatie voorkomen.

Veiligheid en naleving van regelgeving

Veiligheidsvoorzieningen en -vereisten

Industriële destillatie-apparatuur moet worden uitgerust met de juiste veiligheidsvoorzieningen om personeel en installaties te beschermen. Drukontlastsystemen, noodstopfuncties en adequate ventilatie zijn essentiële aspecten. Eisen inzake brandbeveiliging kunnen van invloed zijn op de indeling van de apparatuur en de keuze van materialen.

Classificaties van explosieve atmosferen beïnvloeden de keuze van elektrische en meet- en regelapparatuur. Een correcte documentatie van veiligheidsvoorzieningen en bedieningsprocedures draagt bij aan naleving van regelgeving en opleiding van bedieners.

Milieu- en regelgevende normen

Milieuwetgeving bepaalt vaak de eisen voor emissiebeheersing en afvalverwerking. Houd rekening met de noodzaak van damprecuperatiesystemen en containment-voorzieningen. Documentatie-eisen voor milieuvergunningen kunnen van invloed zijn op de keuze van apparatuur en monitoringmogelijkheden.

Sector-specifieke regelgeving kan aanvullende eisen stellen aan het materiaalkeuzebeleid en ontwerpkenmerken. Het bijhouden van correcte documentatie over nalevingsmaatregelen zorgt voor vloeiende regulatoire inspecties en bedrijfsvoering.

Veelgestelde Vragen

Welke factoren hebben het meest significante effect op de efficiëntie van destillatie-apparatuur?

De belangrijkste factoren die de efficiëntie van destillatie-apparatuur beïnvloeden, zijn het ontwerp van de kolom en de keuze van interne componenten, de bedrijfsdruk en temperatuurregeling, de consistentie van de kwaliteit van de toegevoerde stof en juiste onderhoudspraktijken. Optimale efficiëntie vereist een zorgvuldige balans van deze elementen, gecombineerd met regelmatig toezicht en aanpassing van de bedrijfsparameters.

Hoe kan het energieverbruik in destillatieprocessen worden geoptimaliseerd?

Strategieën voor energie-optimalisatie omvatten het implementeren van warmtewisselingsystemen, het selecteren van efficiënte kolominterne componenten, het onderhouden van goede isolatie en het gebruik van geavanceerde regelsystemen. Regelmatig onderhoud van warmtewisseloppervlakken en optimalisatie van bedrijfsomstandigheden dragen ook bij aan verminderd energieverbruik.

Wat zijn de belangrijkste onderhoudsaanbevelingen voor destillatie-apparatuur?

Belangrijke onderhoudsaanbevelingen zijn het regelmatig inspecteren van kolominterne componenten, het monitoren van corrosiesnelheden, het onderhouden van mechanische afdichtingen en pakkingen, het kalibreren van instrumenten en het schoonmaken van warmtewisseloppervlakken. Het implementeren van een preventief onderhoudsprogramma draagt bij aan betrouwbare werking en een langere levensduur van de apparatuur.

Hot News

Hot News