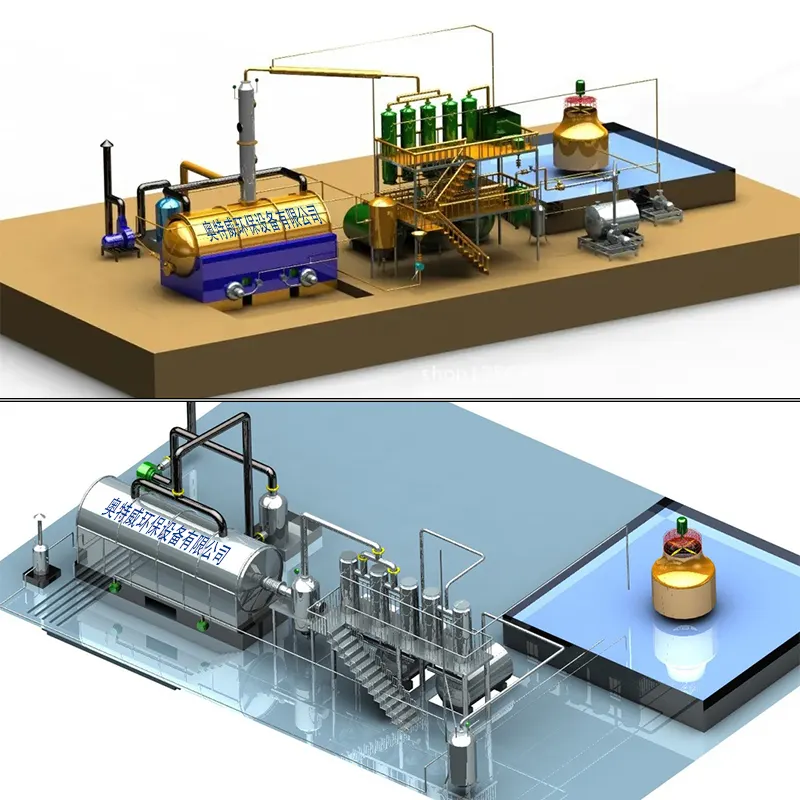

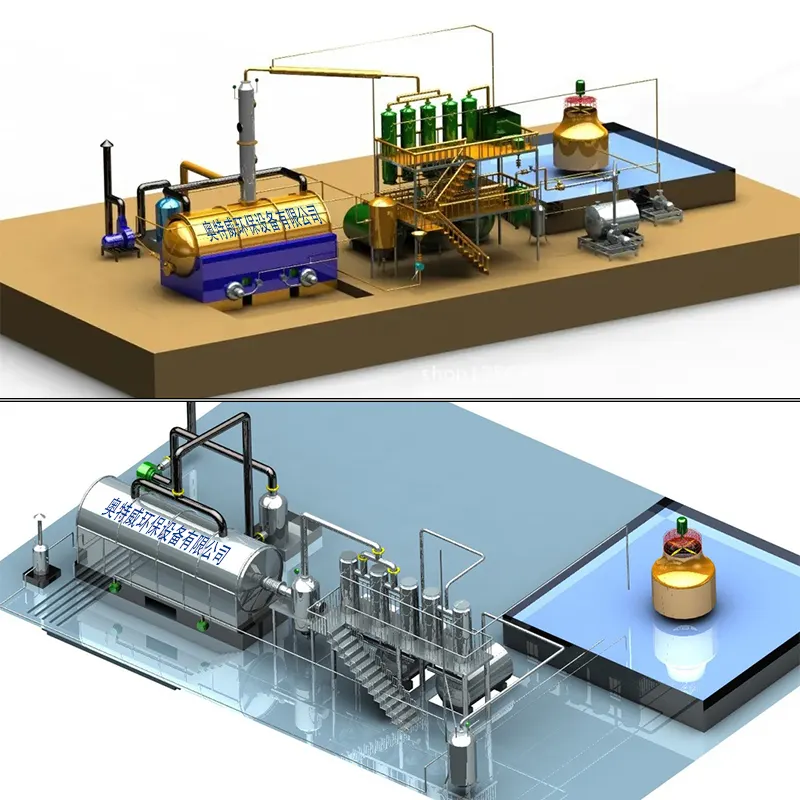

Comprensión de los Sistemas Industriales de Destilación y Su Papel Fundamental

Equipo de destilación constituye la base de numerosos procesos industriales, desde la refinación petroquímica hasta la producción farmacéutica. Esta tecnología sofisticada permite la separación de mezclas líquidas en función de las diferencias en volatilidad, lo que la hace indispensable para la producción de productos de alta pureza. La selección del equipo de destilación adecuado puede impactar significativamente en la eficiencia operativa, la calidad del producto y el éxito general del negocio.

Las instalaciones industriales modernas dependen en gran medida de procesos de separación precisos, y la elección del equipo de destilación adecuado requiere la consideración cuidadosa de múltiples factores. Ya sea que esté ampliando operaciones existentes o configurando una nueva instalación, comprender las complejidades de los sistemas de destilación ayudará a garantizar un rendimiento óptimo y un retorno de inversión adecuado.

Componentes Clave de los Sistemas Industriales de Destilación

Elementos Hardware Esenciales

El fundamento de cualquier sistema de destilación radica en sus componentes esenciales. La columna de destilación actúa como el recipiente principal donde ocurre la separación, generalmente cuenta con múltiples etapas o bandejas para facilitar una separación eficiente de los componentes. Los elementos internos de la columna, incluidas las bandejas, rellenos y distribuidores, desempeñan roles cruciales para maximizar el contacto entre las fases vapor y líquida.

Los rehervidores y condensadores trabajan en conjunto para mantener gradientes de temperatura adecuados a lo largo del sistema. El rehervidor proporciona la entrada de calor para la vaporización, mientras que el condensador facilita el enfriamiento y la recolección de los productos destilados. Equipos auxiliares como bombas, válvulas y sistemas de control garantizan una operación fluida y un control preciso del proceso.

Sistemas de automatización y control

El equipo de destilación moderno incorpora características avanzadas de automatización que mejoran la eficiencia operativa. Los sensores de temperatura, manómetros y medidores de flujo proporcionan datos en tiempo real para la optimización del proceso. Sistemas de control avanzados permiten ajustes automáticos para mantener condiciones óptimas de funcionamiento, reduciendo la necesidad de intervención manual constante.

La capacidad de integración con sistemas de control general de la planta permite una operación y recopilación de datos sin interrupciones. Esta conectividad posibilita la programación de mantenimiento predictivo y la optimización del rendimiento basada en datos históricos de operación.

Especificaciones Técnicas y Consideraciones de Rendimiento

Requisitos de Capacidad y Rendimiento

Al seleccionar equipos de destilación, es crucial evaluar correctamente los requisitos de capacidad. Considere tanto las necesidades actuales de producción como posibles expansiones futuras. El sistema debe manejar tasas de alimentación variables manteniendo la eficiencia de separación. Dimensionar equipos más grandes proporciona flexibilidad operativa, pero puede resultar en gastos de capital innecesarios.

Los rangos de presión de operación y los requisitos de temperatura deben coincidir con las especificaciones del proceso. Las operaciones a alta presión pueden requerir materiales especializados y características de seguridad adicionales, mientras que los sistemas de destilación al vacío necesitan consideraciones adicionales para sellado y control de presión.

Compatibilidad de Materiales y Construcción

La elección de los materiales de construcción impacta significativamente en la durabilidad del equipo y la pureza del producto. El acero inoxidable sigue siendo popular por su resistencia a la corrosión y su durabilidad, pero aplicaciones especializadas pueden requerir aleaciones exóticas o equipos revestidos de vidrio. Considere la compatibilidad química de todas las piezas expuestas con los fluidos del proceso y los agentes de limpieza.

Los requisitos de acabado superficial, especialmente en aplicaciones farmacéuticas y para alimentos, pueden influir en la selección del material y los métodos de fabricación. Una adecuada documentación de certificaciones y reportes de pruebas garantiza el cumplimiento con las normas industriales y los requisitos regulatorios.

Consideraciones Económicas y Operativas

Costos de inversión y operación

El gasto inicial de capital representa solo una parte del costo total de propiedad del equipo de destilación. El consumo de energía suele constituir una porción significativa de los gastos operativos. Diseños de alta eficiencia y opciones de integración térmica pueden reducir considerablemente los costos de servicios durante la vida útil del equipo.

Los requisitos de mantenimiento y la disponibilidad de piezas de repuesto impactan en los costos operativos a largo plazo. Seleccionar equipos de fabricantes reconocidos garantiza un soporte confiable y la disponibilidad de piezas. Considere la relación costo-beneficio de las funciones automatizadas que podrían reducir la necesidad de mano de obra y mejorar la eficiencia operativa.

Requisitos de Espacio y Consideraciones de Instalación

Las limitaciones de espacio físico suelen influir en la selección y configuración del equipo. Para columnas altas, es necesario considerar el espacio vertical requerido para instalación y mantenimiento. Tenga en cuenta la ubicación del equipo auxiliar y las conexiones de servicios al planificar las configuraciones del layout.

Los requisitos de instalación pueden incluir cimientos especiales, soportes estructurales y plataformas de acceso. Una planificación adecuada para la entrega y ensamblaje del equipo puede prevenir retrasos costosos y modificaciones durante la instalación.

Seguridad y cumplimiento normativo

Características y Requisitos de Seguridad

Los equipos de destilación industrial deben incorporar características de seguridad adecuadas para proteger al personal y las instalaciones. Los sistemas de alivio de presión, las capacidades de apagado de emergencia y una ventilación adecuada son consideraciones esenciales. Los requisitos de protección contra incendios pueden influir en el espaciado del equipo y la selección de materiales.

Las clasificaciones de áreas peligrosas impactan la selección de componentes eléctricos e instrumentos. La documentación adecuada de las características de seguridad y los procedimientos operativos facilita el cumplimiento regulatorio y el entrenamiento del operador.

Normas Ambientales y Regulatorias

Las regulaciones ambientales suelen dictar los requisitos de control de emisiones y los procedimientos para el manejo de desechos. Considere la necesidad de sistemas de recuperación de vapores y características de contención. Los requisitos de documentación para permisos ambientales pueden influir en la selección del equipo y en las capacidades de monitoreo.

Las regulaciones específicas de la industria pueden imponer requisitos adicionales sobre la selección de materiales y las características de diseño. Mantener una documentación adecuada de las medidas de cumplimiento garantiza inspecciones regulatorias y operaciones sin contratiempos.

Preguntas Frecuentes

¿Qué factores impactan de manera más significativa en la eficiencia del equipo de destilación?

Los factores principales que afectan la eficiencia del equipo de destilación incluyen el diseño de la columna y la selección de componentes internos, el control de la presión y temperatura de operación, la consistencia en la calidad de la alimentación y las prácticas adecuadas de mantenimiento. La eficiencia óptima requiere un equilibrio cuidadoso de estos elementos junto con un monitoreo constante y ajustes de los parámetros operativos.

¿Cómo se puede optimizar el consumo de energía en los procesos de destilación?

Las estrategias de optimización energética incluyen la implementación de sistemas de integración térmica, la selección de internos eficientes para columnas, el mantenimiento adecuado del aislamiento y el uso de sistemas avanzados de control. El mantenimiento regular de las superficies de intercambio de calor y la optimización de las condiciones de operación también contribuyen a reducir el consumo de energía.

¿Cuáles son las consideraciones clave para el mantenimiento de equipos de destilación?

Las consideraciones esenciales para el mantenimiento incluyen inspección regular de los internos de la columna, monitoreo de las tasas de corrosión, mantenimiento de sellos mecánicos y juntas, calibración de instrumentos y limpieza de las superficies de intercambio térmico. La implementación de un programa de mantenimiento preventivo ayuda a garantizar una operación confiable y una mayor vida útil del equipo.

Noticias Calientes

Noticias Calientes