Zrozumienie przemysłowych systemów destylacji i ich kluczowej roli

Urządzenia destylacyjne stanowi podstawę wielu procesów przemysłowych, od rafinacji petrochemicznej po produkcję farmaceutyczną. Ta zaawansowana technologia umożliwia rozdzielanie mieszanin ciekłych na podstawie różnic w lotności, czyniąc ją niezastąpioną w produkcji produktów o wysokiej czystości. Wybór odpowiedniego sprzętu destylacyjnego może znacząco wpłynąć na efektywność operacyjną, jakość produktu oraz ogólny sukces firmy.

Współczesne instalacje przemysłowe w dużym stopniu polegają na precyzyjnych procesach rozdzielania, a dobór odpowiedniego sprzętu destylacyjnego wymaga starannego rozważenia wielu czynników. Niezależnie od tego, czy poszerzasz istniejące operacje, czy uruchamiasz nową instalację, zrozumienie szczegółów systemów destylacyjnych pomoże zapewnić optymalną wydajność i zwrot z inwestycji.

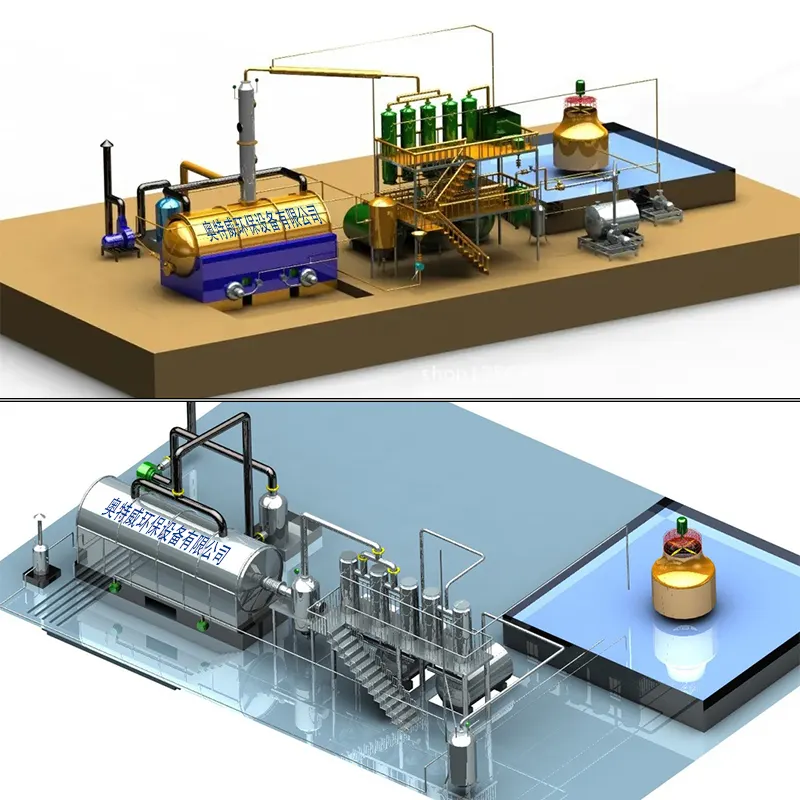

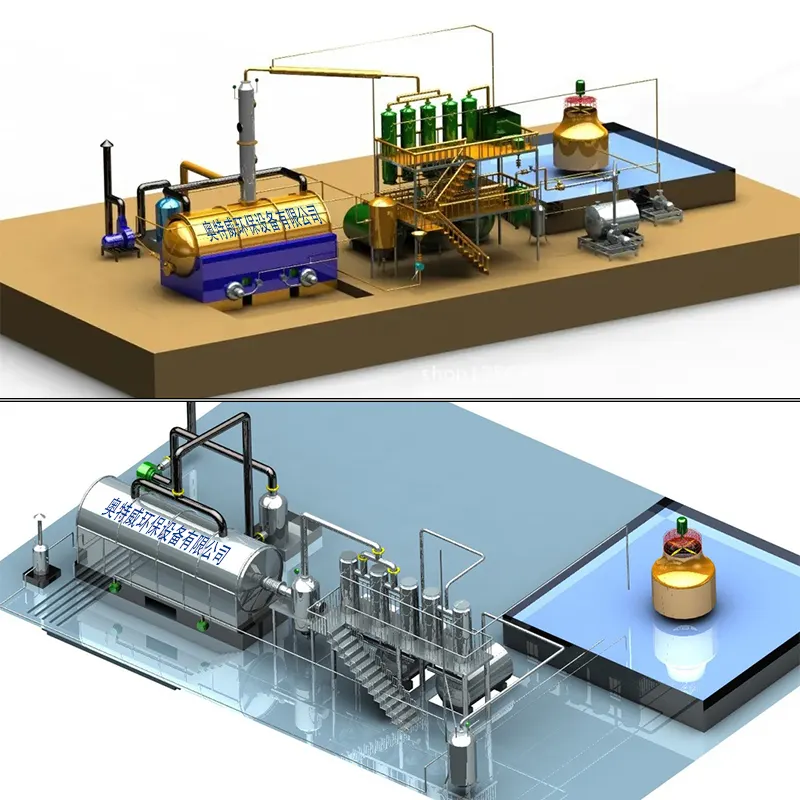

Główne komponenty przemysłowych systemów destylacji

Najważniejsze elementy sprzętowe

Podstawą każdego systemu destylacyjnego są jego kluczowe komponenty. Kolumna destylacyjna stanowi główny zbiornik, w którym zachodzi proces rozdzielania, zazwyczaj wyposażony w wiele stopni lub talerzy, które umożliwiają efektywne rozdzielenie składników. Wewnętrzne elementy kolumny, w tym talerze, wypełnienia i rozprowadzacze, odgrywają istotną rolę w maksymalizowaniu kontaktu między fazą parową i ciekłą.

Rebojlery i kondensatory współpracują ze sobą, aby utrzymać odpowiednie gradienty temperatury w całym systemie. Rebojler dostarcza ciepło potrzebne do parowania, podczas gdy kondensator umożliwia chłodzenie i zbieranie destylowanych produktów. Wspierające urządzenia, takie jak pompy, zawory i systemy sterowania, zapewniają płynną pracę i precyzyjną kontrolę procesu.

Systemy automatyki i sterowania

Nowoczesne urządzenia destylacyjne są wyposażone w zaawansowane funkcje automatyzacji, które zwiększają efektywność operacyjną. Czujniki temperatury, manometry i mierniki przepływu dostarczają danych w czasie rzeczywistym do optymalizacji procesu. Zaawansowane systemy sterowania umożliwiają automatyczne dostosowania parametrów, aby utrzymać optymalne warunki pracy, zmniejszając potrzebę ciągłej interwencji ręcznej.

Możliwości integracji z systemami sterującymi obejmującymi całą instalację pozwalają na płynną pracę i zbieranie danych. Ta łączność umożliwia planowanie konserwacji predykcyjnej oraz optymalizację wydajności na podstawie historycznych danych operacyjnych.

Specyfikacje techniczne i zagadnienia dotyczące wydajności

Wymagania dotyczące pojemności i przepustowości

Podczas wyboru sprzętu destylacyjnego dokładnie ocenianie wymagań dotyczących pojemności jest kluczowe. Należy wziąć pod uwagę zarówno aktualne potrzeby produkcji, jak i potencjalny rozwój w przyszłości. System powinien radzić sobie z różnymi prędkościami zasilania, zachowując przy tym skuteczność separacji. Wybór nadmiernie dużego sprzętu zapewnia elastyczność operacyjną, ale może prowadzić do niepotrzebnych nakładów inwestycyjnych.

Zakresy ciśnienia roboczego i wymagania temperaturowe muszą być zgodne ze specyfikacjami procesu. Prace przy wyższym ciśnieniu mogą wymagać zastosowania specjalistycznych materiałów i funkcji bezpieczeństwa, podczas gdy systemy destylacji pod próżnią wymagają dodatkowych rozwiązań związanych z uszczelnieniem i kontrolą ciśnienia.

Zgodność materiałów i konstrukcja

Wybór materiałów konstrukcyjnych znacząco wpływa na trwałość sprzętu i czystość produktu. Ze względu na odporność na korozję i wytrzymałość nadal popularny jest stal nierdzewna, jednak w zastosowaniach specjalistycznych mogą być wymagane stopy specjalne lub urządzenia emaliowane. Należy rozważyć kompatybilność chemiczną wszystkich części narażonych na działanie cieczy procesowych i środków czyszczących.

Wymagania dotyczące wykończenia powierzchni, zwłaszcza w zastosowaniach farmaceutycznych i żywnościowych, mogą wpływać na wybór materiału i metody wytwarzania. Odpowiednia dokumentacja certyfikatów materiałowych i raportów z badań zapewnia zgodność ze standardami branżowymi i wymaganiami regulacyjnymi.

Rozważania ekonomiczne i operacyjne

Koszty inwestycyjne i eksploatacyjne

Początkowe nakłady inwestycyjne stanowią jedynie część całkowitego kosztu posiadania urządzeń destylacyjnych. Zużycie energii często stanowi znaczący udział w kosztach eksploatacyjnych. Projekty o wysokiej wydajności oraz opcje integracji cieplnej mogą znacznie obniżyć koszty energii w całym okresie eksploatacji sprzętu.

Wymagania serwisowe i dostępność części zamiennych wpływają na koszty eksploatacji na dłuższą metę. Wybór sprzętu od sprawdzonych producentów gwarantuje niezawodne wsparcie i dostępność części. Należy rozważyć stosunek kosztów do korzyści wynikających z zastosowania funkcji zautomatyzowanych, które mogą zmniejszyć zapotrzebowanie na pracę ludzką i poprawić efektywność operacyjną.

Wymagania przestrzenne i zagadnienia instalacyjne

Ograniczenia przestrzenne często wpływają na wybór i konfigurację sprzętu. Wymagania dotyczące przestrzeni pionowej dla wysokich kolumn muszą uwzględniać dostęp podczas instalacji i konserwacji. Przy planowaniu układu należy wziąć pod uwagę lokalizację sprzętu pomocniczego oraz połączeń technicznych.

Wymagania instalacyjne mogą obejmować specjalne fundamenty, podpory konstrukcyjne oraz platformy dostępowe. Dobra organizacja dostawy i montażu sprzętu może zapobiec kosztownym opóźnieniom i modyfikacjom podczas instalacji.

Bezpieczeństwo i zgodność z przepisami

Cechy bezpieczeństwa i wymagania

Urządzenia destylacyjne przemysłowe muszą być wyposażone w odpowiednie środki bezpieczeństwa, aby chronić personel oraz obiekty. Układy bezpieczeństwa przed nadmiernym ciśnieniem, możliwość szybkiego zatrzymania pracy w nagłych wypadkach oraz odpowiednia wentylacja są istotnymi aspektami. Wymagania dotyczące ochrony przeciwpożarowej mogą wpływać na rozmieszczenie urządzeń oraz dobór materiałów.

Klasyfikacje obszarów zagrożonych wybuchem wpływają na wybór komponentów elektrycznych i układów pomiarowych. Odpowiednia dokumentacja środków bezpieczeństwa oraz procedur eksploatacyjnych ułatwia przestrzeganie przepisów i szkolenie operatorów.

Standardy środowiskowe i regulacyjne

Przepisy środowiskowe często określają wymagania dotyczące kontroli emisji oraz procedur postępowania z odpadami. Należy uwzględnić konieczność zastosowania systemów odzysku par oraz rozwiązań zabezpieczających. Wymagania dokumentacyjne związane z pozwalami środowiskowymi mogą wpływać na dobór urządzeń oraz możliwości ich monitorowania.

Regulacje branżowe mogą nakładać dodatkowe wymagania dotyczące doboru materiałów i rozwiązania konstrukcyjne. Zachowanie odpowiedniej dokumentacji dotyczące środków zapewnienia zgodności umożliwia płynne przeprowadzanie inspekcji i czynności kontrolnych.

Często zadawane pytania

Jakie czynniki najbardziej wpływają na skuteczność działania urządzeń destylacyjnych?

Główne czynniki wpływające na skuteczność urządzeń destylacyjnych obejmują projekt kolumny i dobór wewnętrznych elementów, kontrolę ciśnienia i temperatury roboczej, spójność jakości surowca oraz odpowiednią praktykę konserwacyjną. Osiągnięcie optymalnej skuteczności wymaga starannego balansu tych elementów oraz regularnego monitorowania i korygowania parametrów pracy.

Jak zoptymalizować zużycie energii w procesach destylacji?

Strategie optymalizacji zużycia energii obejmują wdrażanie systemów integracji cieplnej, dobór wydajnych wypełnień kolumn, utrzymanie odpowiedniej izolacji oraz wykorzystanie zaawansowanych systemów sterowania. Regularna konserwacja powierzchni wymiany ciepła oraz optymalizacja warunków pracy również przyczyniają się do obniżenia zużycia energii.

Jakie są kluczowe zagadnienia dotyczące konserwacji urządzeń destylacyjnych?

Istotnymi zagadnieniami dotyczącymi konserwacji są regularna kontrola wewnętrznych elementów kolumny, monitorowanie szybkości korozji, konserwacja uszczelnień mechanicznych i pakietów uszczelniających, kalibracja instrumentów oraz czyszczenie powierzchni wymiany ciepła. Wdrożenie programu konserwacji prewencyjnej pomaga zapewnić niezawodną pracę i przedłużyć czas eksploatacji urządzeń.

Gorące wiadomości

Gorące wiadomości