Compreensão dos Sistemas Industriais de Destilação e Seu Papel Fundamental

Equipamento de destilação constitui a espinha dorsal de inúmeros processos industriais, desde o refino petroquímico até a produção farmacêutica. Esta tecnologia sofisticada permite a separação de misturas líquidas com base nas diferenças de volatilidade, tornando-se indispensável para a produção de produtos de alta pureza. A seleção do equipamento de destilação adequado pode impactar significativamente a eficiência operacional, a qualidade dos produtos e o sucesso geral do negócio.

Instalações industriais modernas dependem fortemente de processos de separação precisos, e a escolha do equipamento adequado para destilação requer uma consideração cuidadosa de diversos fatores. Seja para expandir operações existentes ou montar uma nova instalação, compreender as complexidades dos sistemas de destilação ajudará a garantir um desempenho ideal e retorno sobre investimento.

Componentes Principais dos Sistemas Industriais de Destilação

Elementos de Hardware Essenciais

O alicerce de qualquer sistema de destilação está nos seus componentes essenciais. A coluna de destilação atua como o vaso principal onde ocorre a separação, normalmente equipada com múltiplas etapas ou bandejas para facilitar uma separação eficiente dos componentes. Os internos da coluna, incluindo bandejas, recheios e distribuidores, desempenham papéis fundamentais para maximizar o contato entre as fases vapor e líquida.

Reaquecedores e condensadores trabalham em conjunto para manter gradientes de temperatura adequados em todo o sistema. O reaquecedor fornece a entrada de calor para a vaporização, enquanto o condensador facilita o resfriamento e a coleta dos produtos destilados. Equipamentos auxiliares, como bombas, válvulas e sistemas de controle garantem uma operação suave e controle preciso do processo.

Sistemas de automação e controlo

Equipamentos modernos de destilação incorporam recursos sofisticados de automação que aumentam a eficiência operacional. Sensores de temperatura, medidores de pressão e medidores de vazão fornecem dados em tempo real para otimização do processo. Sistemas avançados de controle permitem ajustes automáticos para manter condições ideais de operação, reduzindo a necessidade de intervenção manual constante.

A capacidade de integração com sistemas de controle abrangentes da planta permite operação contínua e coleta de dados. Essa conectividade possibilita o agendamento de manutenção preditiva e a otimização do desempenho com base em dados históricos de operação.

Especificações Técnicas e Considerações de Desempenho

Requisitos de Capacidade e Vazão

Ao selecionar equipamentos de destilação, é fundamental avaliar com precisão os requisitos de capacidade. Considere as necessidades atuais de produção e possíveis expansões futuras. O sistema deve ser capaz de lidar com diferentes taxas de alimentação mantendo a eficiência de separação. Dimensionar os equipamentos com folga oferece flexibilidade operacional, mas pode resultar em despesas de capital desnecessárias.

As faixas de pressão de operação e os requisitos de temperatura devem estar alinhados às especificações do processo. Operações em alta pressão podem exigir materiais especializados e recursos de segurança adicionais, enquanto sistemas de destilação a vácuo requerem considerações extras quanto ao vedamento e controle de pressão.

Compatibilidade de Materiais e Construção

A escolha dos materiais de construção afeta significativamente a durabilidade do equipamento e a pureza do produto. O aço inoxidável continua sendo popular por sua resistência à corrosão e durabilidade, mas aplicações especializadas podem exigir ligas exóticas ou equipamentos revestidos de vidro. Considere a compatibilidade química de todas as partes expostas aos fluidos do processo e agentes de limpeza.

Os requisitos de acabamento superficial, especialmente em aplicações farmacêuticas e de alimentos, podem influenciar a seleção do material e os métodos de fabricação. A documentação adequada das certificações de materiais e relatórios de testes garante conformidade com padrões industriais e requisitos regulatórios.

Considerações Econômicas e Operacionais

Custos de Investimento e Operação

O investimento inicial representa apenas uma parte do custo total de propriedade do equipamento de destilação. O consumo de energia frequentemente constitui uma parcela significativa das despesas operacionais. Projetos de alta eficiência e opções de integração térmica podem reduzir substancialmente os custos de utilidades ao longo da vida útil do equipamento.

Requisitos de manutenção e disponibilidade de peças sobressalentes impactam os custos operacionais de longo prazo. A seleção de equipamentos de fabricantes estabelecidos garante suporte confiável e disponibilidade de peças. Considere a relação custo-benefício de recursos automatizados que possam reduzir a necessidade de mão de obra e melhorar a eficiência operacional.

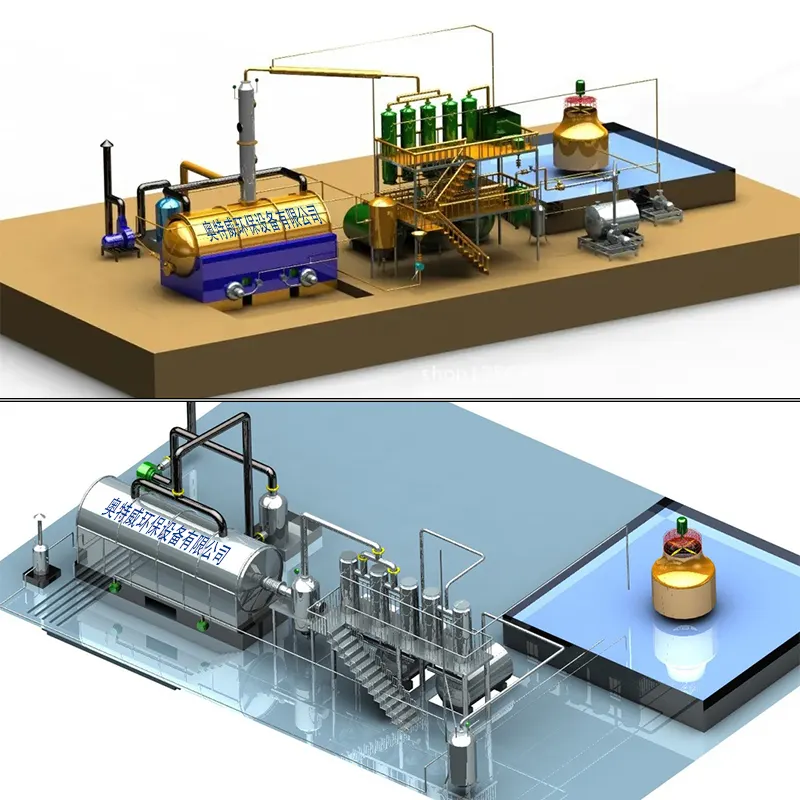

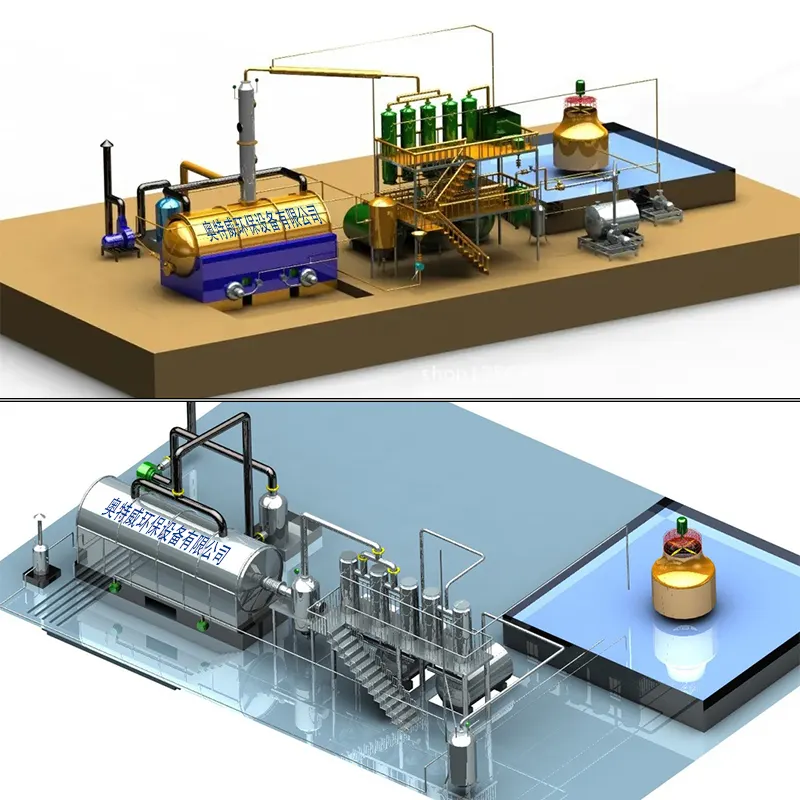

Requisitos de Espaço e Considerações de Instalação

Restrições físicas de espaço frequentemente influenciam a seleção e configuração dos equipamentos. Os requisitos de espaço vertical para colunas altas devem considerar o acesso para instalação e manutenção. Considere a localização dos equipamentos auxiliares e conexões de utilidades ao planejar as configurações do layout.

Os requisitos de instalação podem incluir fundações especiais, suportes estruturais e plataformas de acesso. Um planejamento adequado para entrega e montagem dos equipamentos pode evitar atrasos e modificações custosas durante a instalação.

Segurança e conformidade com a regulamentação

Recursos e Requisitos de Segurança

Os equipamentos de destilação industrial devem incorporar características de segurança adequadas para proteger o pessoal e as instalações. Sistemas de alívio de pressão, capacidade de desligamento de emergência e ventilação adequada são considerações essenciais. Os requisitos de proteção contra incêndios podem influenciar o espaçamento dos equipamentos e a seleção dos materiais.

As classificações de áreas perigosas impactam a seleção de componentes elétricos e de instrumentação. A documentação adequada das características de segurança e dos procedimentos operacionais facilita o cumprimento regulatório e o treinamento dos operadores.

Normas Ambientais e Regulatórias

As regulamentações ambientais frequentemente determinam os requisitos de controle de emissões e os procedimentos para manuseio de resíduos. Considere a necessidade de sistemas de recuperação de vapores e características de contenção. Os requisitos de documentação para licenças ambientais podem influenciar a seleção de equipamentos e as capacidades de monitoramento.

Regulamentações específicas da indústria podem impor requisitos adicionais na seleção de materiais e nas características de projeto. Manter uma documentação adequada das medidas de conformidade garante inspeções regulatórias e operações sem interrupções.

Perguntas Frequentes

Quais fatores impactam mais significativamente a eficiência dos equipamentos de destilação?

Os principais fatores que afetam a eficiência dos equipamentos de destilação incluem o projeto da coluna e a seleção dos internos, controle da pressão e da temperatura de operação, consistência da qualidade da alimentação e práticas adequadas de manutenção. A eficiência ótima requer um equilíbrio cuidadoso entre esses elementos, juntamente com monitoramento regular e ajuste dos parâmetros operacionais.

Como otimizar o consumo de energia nos processos de destilação?

Estratégias de otimização energética incluem a implementação de sistemas de integração térmica, seleção de internos para colunas eficientes, manutenção adequada de isolamento e utilização de sistemas avançados de controle. A manutenção regular das superfícies de troca de calor e a otimização das condições operacionais também contribuem para a redução do consumo de energia.

Quais são as principais considerações de manutenção para equipamentos de destilação?

As considerações essenciais de manutenção incluem inspeção regular dos internos da coluna, monitoramento das taxas de corrosão, manutenção de selos mecânicos e juntas, calibração dos instrumentos e limpeza das superfícies de troca térmica. A implementação de um programa de manutenção preventiva ajuda a garantir uma operação confiável e maior vida útil dos equipamentos.

Notícias em Destaque

Notícias em Destaque