Compréhension des systèmes industriels de distillation et de leur rôle essentiel

Équipement de distillation constitue la base de nombreux processus industriels, allant du raffinage pétrochimique à la production pharmaceutique. Cette technologie sophistiquée permet la séparation des mélanges liquides en fonction des différences de volatilité, ce qui la rend indispensable pour la production de produits à haute pureté. Le choix d'un équipement de distillation adapté peut avoir un impact significatif sur l'efficacité opérationnelle, la qualité des produits et le succès global de l'entreprise.

Les installations industrielles modernes dépendent fortement de processus de séparation précis, et le choix de l'équipement de distillation adapté nécessite une attention minutieuse à plusieurs facteurs. Que vous élargissiez des opérations existantes ou que vous mettiez en place une nouvelle installation, il est essentiel de comprendre les subtilités des systèmes de distillation afin d'assurer des performances optimales et un retour sur investissement satisfaisant.

Composants clés des systèmes industriels de distillation

Éléments matériels indispensables

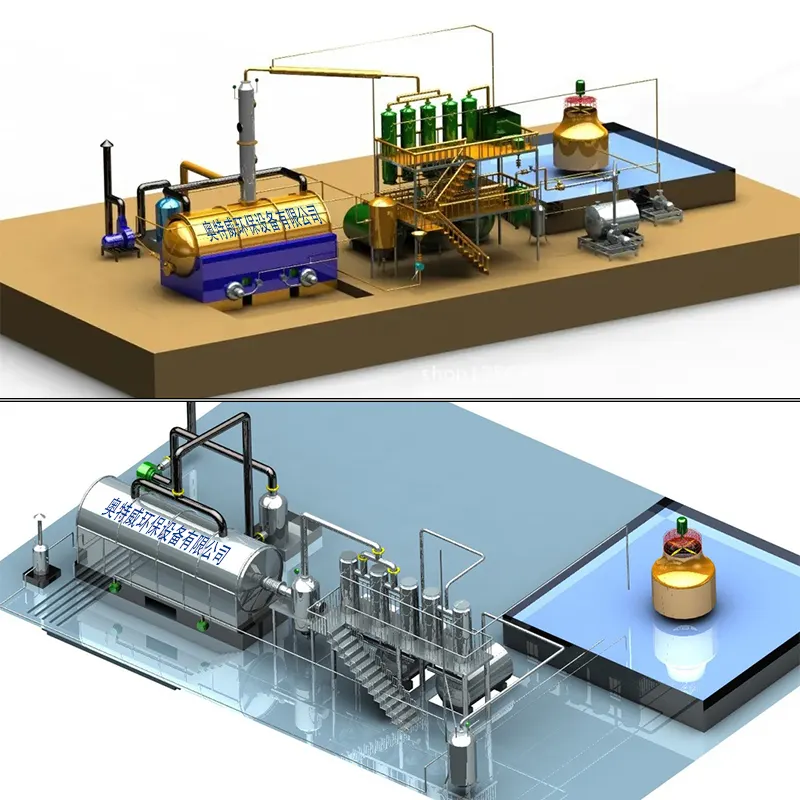

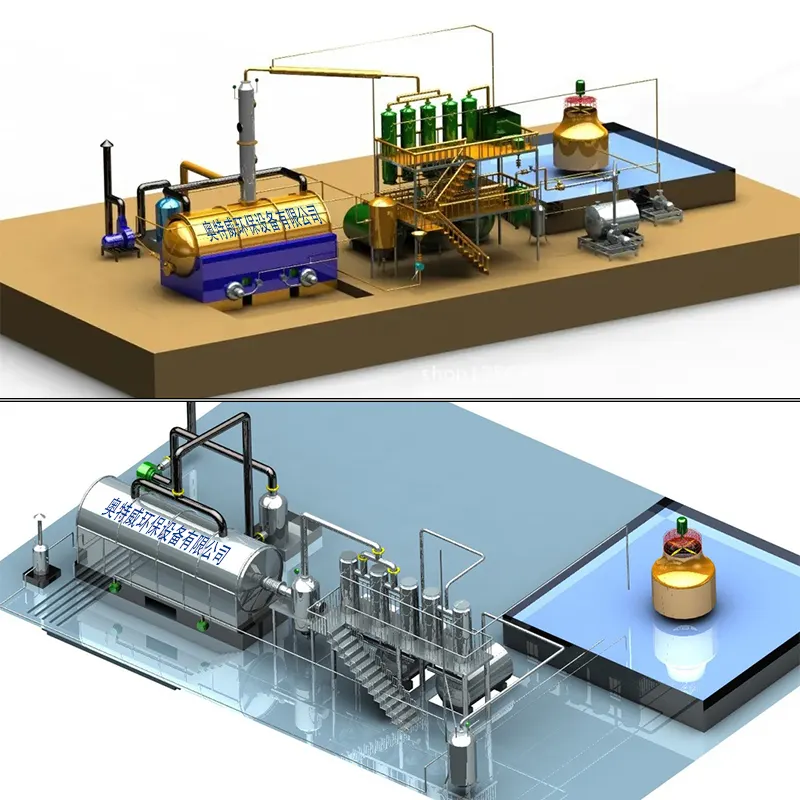

Le fondement de tout système de distillation réside dans ses composants essentiels. La colonne de distillation constitue le récipient principal où s'effectue la séparation, comportant généralement plusieurs étages ou plateaux pour faciliter une séparation efficace des composants. Les éléments internes de la colonne, notamment les plateaux, les garnissages et les répartiteurs, jouent un rôle crucial dans l'optimisation du contact entre les phases vapeur et liquide.

Les réchauffeurs et les condenseurs fonctionnent en synergie pour maintenir des gradients de température appropriés dans tout le système. Le réchauffeur fournit l'apport de chaleur nécessaire à la vaporisation, tandis que le condenseur facilite le refroidissement et la collecte des produits distillés. Les équipements auxiliaires tels que les pompes, les vannes et les systèmes de contrôle assurent un fonctionnement fluide et un contrôle précis du processus.

Systèmes d'automatisation et de contrôle

Les équipements modernes de distillation intègrent des fonctionnalités d'automatisation sophistiquées qui améliorent l'efficacité opérationnelle. Les capteurs de température, les manomètres et les débitmètres fournissent des données en temps réel pour l'optimisation du processus. Les systèmes de contrôle avancés permettent des ajustements automatiques afin de maintenir des conditions de fonctionnement optimales, réduisant ainsi la nécessité d'une intervention manuelle constante.

Les capacités d'intégration avec les systèmes de contrôle généraux de l'usine permettent un fonctionnement et une collecte de données sans interruption. Cette connectivité rend possible la planification de maintenance prédictive ainsi que l'optimisation des performances à partir de données opérationnelles historiques.

Spécifications techniques et considérations relatives aux performances

Exigences de capacité et de débit

Lors du choix d'un équipement de distillation, il est essentiel d'évaluer précisément les besoins en capacité. Prenez en compte à la fois les besoins de production actuels et les éventuelles possibilités d'expansion future. Le système doit être capable de gérer des débits variables tout en maintenant une efficacité de séparation. Une surdimensionnement des équipements offre une plus grande flexibilité opérationnelle, mais peut entraîner des dépenses de capital inutiles.

Les plages de pression de fonctionnement et les exigences en matière de température doivent correspondre aux spécifications du procédé. Les opérations à pression élevée peuvent nécessiter l'utilisation de matériaux spéciaux et de dispositifs de sécurité supplémentaires, tandis que les systèmes de distillation sous vide exigent des précautions supplémentaires en matière d'étanchéité et de contrôle de la pression.

Compatibilité des Matériaux et Construction

Le choix des matériaux de construction influence considérablement la durée de vie de l'équipement et la pureté du produit. L'acier inoxydable reste populaire pour sa résistance à la corrosion et sa durabilité, mais certaines applications spécialisées peuvent nécessiter des alliages exotiques ou des équipements revêtus de verre. Prenez en compte la compatibilité chimique de toutes les pièces en contact avec les fluides de process et les agents de nettoyage.

Les exigences relatives à l'état de surface, en particulier dans les applications pharmaceutiques et destinées à l'alimentation, peuvent influencer le choix du matériau et les méthodes de fabrication. Une documentation appropriée des certifications des matériaux et des rapports d'essais permet d'assurer la conformité aux normes sectorielles et aux exigences réglementaires.

Considérations économiques et opérationnelles

Coûts d'investissement et de fonctionnement

La dépense initiale en capital ne représente qu'une partie des coûts totaux de possession d'un équipement de distillation. La consommation d'énergie constitue souvent une part importante des dépenses de fonctionnement. Des conceptions à haute efficacité et des options d'intégration thermique peuvent réduire de manière significative les coûts énergétiques sur toute la durée d'utilisation de l'équipement.

Les exigences en matière d'entretien et la disponibilité des pièces de rechange influencent les coûts opérationnels à long terme. Le choix d'équipements provenant de fabricants reconnus garantit un soutien fiable et l'accès aux pièces nécessaires. Envisagez le rapport coût-bénéfice des fonctionnalités automatisées qui pourraient réduire les besoins en main-d'œuvre et améliorer l'efficacité opérationnelle.

Exigences d'espace et considérations liées à l'installation

Les contraintes physiques liées à l'espace influencent souvent le choix et la configuration des équipements. La hauteur des colonnes imposantes doit tenir compte de l'accès nécessaire pour l'installation et l'entretien. Prenez en compte l'emplacement des équipements auxiliaires et des raccordements aux services lors de l'élaboration des configurations.

Les exigences d'installation peuvent inclure des fondations spéciales, des structures de soutien et des plates-formes d'accès. Une bonne planification du transport et du montage des équipements peut éviter des retards coûteux ainsi que des modifications nécessaires pendant l'installation.

Sécurité et conformité réglementaire

Fonctions et exigences de sécurité

Les équipements de distillation industriels doivent intégrer des dispositifs de sécurité adaptés pour protéger le personnel et les installations. Les systèmes de décharge de pression, les dispositifs d'arrêt d'urgence et une ventilation appropriée sont des éléments essentiels à prendre en compte. Les exigences en matière de protection contre l'incendie peuvent influencer l'espacement des équipements et le choix des matériaux.

Les classifications des zones dangereuses influencent le choix des composants électriques et d'instrumentation. Une documentation adéquate des caractéristiques de sécurité et des procédures opérationnelles facilite la conformité réglementaire et la formation des opérateurs.

Normes environnementales et réglementaires

Les réglementations environnementales déterminent souvent les exigences en matière de contrôle des émissions et les procédures de gestion des déchets. Prévoir la nécessité de systèmes de récupération des vapeurs et de dispositifs de confinement. Les exigences documentaires relatives aux autorisations environnementales peuvent influencer le choix des équipements et leurs capacités de surveillance.

Des réglementations spécifiques à l'industrie peuvent imposer des exigences supplémentaires en matière de choix des matériaux et de caractéristiques de conception. La conservation d'une documentation appropriée des mesures de conformité permet d'assurer des inspections réglementaires et des opérations sans encombre.

Questions fréquemment posées

Quels facteurs influencent le plus l'efficacité des équipements de distillation ?

Les facteurs principaux affectant l'efficacité des équipements de distillation incluent la conception de la colonne et le choix des éléments internes, le contrôle de la pression et de la température de fonctionnement, la constance de la qualité du mélange d'alimentation, ainsi que les pratiques adéquates d'entretien. Une efficacité optimale nécessite un équilibre minutieux entre ces éléments, accompagné d'un suivi régulier et d'ajustements des paramètres opérationnels.

Comment optimiser la consommation d'énergie dans les processus de distillation ?

Les stratégies d'optimisation énergétique incluent la mise en place de systèmes d'intégration thermique, le choix d'organes internes efficaces pour les colonnes, le maintien d'une isolation appropriée, ainsi que l'utilisation de systèmes de contrôle avancés. L'entretien régulier des surfaces d'échange thermique et l'optimisation des conditions de fonctionnement contribuent également à réduire la consommation d'énergie.

Quels sont les principaux aspects à prendre en compte pour l'entretien des équipements de distillation ?

Les aspects essentiels à considérer pour l'entretien incluent l'inspection régulière des organes internes de la colonne, la surveillance des taux de corrosion, l'entretien des joints mécaniques et des joints d'étanchéité, l'étalonnage des instruments ainsi que le nettoyage des surfaces d'échange thermique. La mise en œuvre d'un programme d'entretien préventif permet d'assurer un fonctionnement fiable et une durée de vie prolongée des équipements.

Actualités à la Une

Actualités à la Une