Ny olieforarbejdnings teknologi af dækstofthermal decomposition

Den centrale tekniske princip for affaldsdæk olieforarbejdning er den nye teknologi for termisk nedbrydning af affaldsdæk olieforarbejdning. Dæk består hovedsagelig af gummi (inklusiv naturligt gummi, syntetisk gummi), kulsort og en række organiske og anorganiske tilføjelsesstoffer (inklusiv plastificeringsmidler, antioxidanter, svovl og zinkoxid, etc.). De fleste organiske forbindelser har termisk ustabilitetsegenskaber, hvis de placeres under hypoxiske, højtemperaturforhold, vil makromolekylære organiske forbindelser knække under den fælles virkning af nedbrydning og kondensation. Den kemiske transformation af organisk stof til gassförmige, væskede og faste komponenter med relativt lille molekylemasse kaldes termisk nedbrydning.

Teknisk princip for affaldsdæk olieforarbejdning

Termisk nedbrydning af affaldstyres er en kompleks og kontinuerlig kemisk reaktionsproces, herunder opsplitning af storførerede bindinger, isomerisering og kondensering af små molekyler, og endelig dannelse af mindre molekyler. Under termisk nedbrydning foregår to slags forandringer i de midterlige produkter: den ene er pyrolyseprocessen fra store molekyler til små molekyler indtil de bliver gas; Den anden er polymeriseringsprocessen fra meget små molekyler til større molekyler. Der findes ingen klar fase i denne reaktion, og mange reaktioner foregår krydret. Termisk nedbrydningsprocessen for dæk kan udtrykkes ved følgende formel: organisk fast affald → gas (H2, CH4, CO, CO2) + organisk væsker (organiske syrer, aromater, asfalt, flydolie, alkanoler, aldehyder osv.) + fast stof (sort kul, slag).

Termodistillationsprocessen for affaldstyres olie raffinering termisk nedbrydning af affaldstyres olie raffinering

Essensen af termisk nedbrydning af affyringer er at opvarme organiske makromolekyler for at spalte dem i små molekyler. I dette proces er reaktionen i forskellige temperaturintervaller forskellig, sammensætningen af produktet er forskellig, sammensætningen af organisk stof er forskellig, og starttemperaturen for hele den termiske nedbrydningsproces er også forskellig, hvilket fører til at den termiske nedbrydningsproces er kompliceret og temperaturen skal kontrolleres strengt. Termisk stabilitet af organisk stof afhænger af opbygningen af bindingerne mellem atomerne i de konstituerende molekyler og størrelsen af bindingsenergien; stor bindingsenergi gør det svært at bryde dem, og deres termiske stabilitet er høj. Lille bindingsenergi gør det nemmere at nedbryde dem, og deres termiske stabilitet er lav. Afkastet af termisk nedbrydningsprodukter fra affyringer afhænger af det kemiske bygningsoplag og den fysiske form af råmaterialerne samt pyrolyse-temperaturen og -hastigheden.

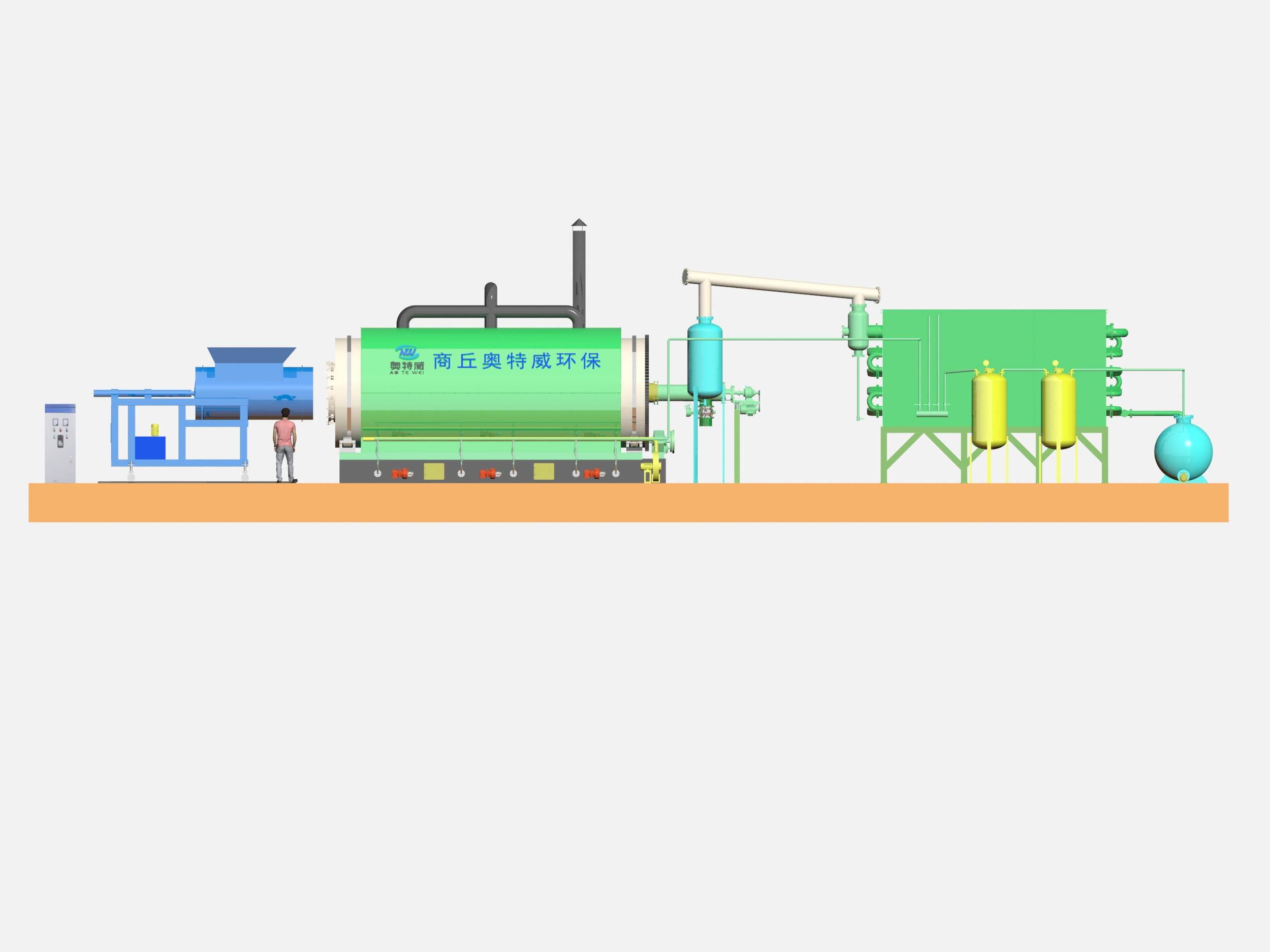

Processflow for udstyr til raffinering afolie fra termisk nedbrydning af dæk

Processflow for udstyr til raffinering afolie fra termisk nedbrydning af dæk opdeles i flere faser i overensstemmelse med den kemiske reaktionsproces, der nævnes i princippet for dæksplitning, og den specifikke processflow beskrives som følger:

1, termisk nedbrydnings temperaturinterval på 0~120℃: Åbn udstedningsventilen på udstyr, således at luften i ovnen langsomt afledes, for at opnå anaerobe betingelser under pyrolyseprocessen. Da pyrolyseprocessen lige er begyndt, skal affaldstyres gennemgå en varmeabsorptions- og varmeoverførselsproces, hvilket kræver langsom opvarmning på dette stadium, normalt med en hastighed på 2K/min. Når temperaturen når omkring 120 °C, vil det blive bemærket, at temperaturen i ovnen holdes konstant i et visum tidspunkt, uden betydelige opvarmningsfænomener. På dette tidspunkt begynder affaldstyret at absorbere varme, og procesen med termisk nedbrydning indledes gradvist, mens pyrolysegassen og olie begynder at produceres. Denne fase vare normalt omkring to timer.

når temperaturområdet for termisk nedbrydning er 150~380℃, lukkes afslusningsventilen, og produkter som olie og gas, der opstår ved pyrolyse, indsamles. Det højtemperaturolie- og gas bliver sendt til en bufferbeholder for at regulere strømningen af olie og gas; derefter gennem kondensator-kondensation, og endelig indsamles olie i tanken; det resulterende brændbare gas forbinder med forbrændingsrummet for at levere varme til pyrolyseprocessen. For at forhindre, at den termiske nedbrydning af dæk bliver for intens, skal denne fase stadig opvarmes langsomt, hvilket normalt tager omkring 4 timer. For at forhindre, at det brændbare gas forbrænder for hurtigt, hvilket kan føre til en for høj opvarmningsrate, er det nødvendigt at foretage strømregulering og opbevare det overskydende brændbare gas til næste fase af pyrolyseprocessen.

3, når termisk nedbrydnings temperaturinterval er 380℃ konstant temperatur reaktionsproces: pyrolyseprocessen på dette stadium er lignende med det andet stadium, og ovenstående proces udføres stadig. På dette stadium aftager produktionen af brændbart gas gradvist, og når den varmeværdi, som leveres af brændbart gas, ikke er tilstrækkelig, er det nødvendigt at supplere med biomassebrændstof for at opretholde varmen i pyrolyseprocessen. Dette stadium tager normalt omkring 2 timer.

4, termisk nedbrydning for at afslutte kølefasen: i dette process stoppes opvarmningen, og projektet anvender luftkøling, hvor en blæser kontinuerligt fjerner varmen fra ovnsvejret. Kølefasen varer omkring 5 timer. På dette tidspunkt startes karbonsort skruetransportør for at indsamle pyrolyse-karbonsort. Efter indsamlingen af karbonsort åbnes afledningsventilen oven på ovnen, gengives normaltrykket i ovnen, åbnes tanken, og pyrolyse-tråden afgives automatisk under virkningen af skruen på ovnsvejret. Denne fase tager normalt omkring 2-4 timer, derefter indlæses der nye affaldstyres, og herefter udføres ovennævnte pyrolyseprocess igen, hvorefter produktionen af batch for batch afsluttes.

Da den fulde dækføring bruges, er der ingen skæring- og krushingsektion. Skorstenen roterer under omdannelsesprocessen, så ståltråden bliver tvistet sammen under udladningen. En lille mængde kulsort kan falde af ståltråden ved at slå på den, og ståltråden pakkes direkte og transporteres efter udladning. Herefter lukkes ståltrådudgangen, carbon black-udgangen åbnes, og der foretages forbindelse med den lukkede spiral-slagmaskine. Carbon black går direkte i emballagepose efter udladning, vejes på vægten og derefter forlader fabrikken. Udladningstiden for carbon black og ståltråde for hvert enkelt udstyr er 2 timer, og den samlede tid for hele dæks termiske nedbrydningsolieforfiningsproces er 20 timer.