Nowa technologia rafinacji oleju z termicznego rozkładu opon

Podstawowym technicznym zasadniczym aspektem rafinacji oleju z odpadowych opon jest nowa technologia termicznego rozkładu oleju z opon odpadowych. Opony składają się przede wszystkim z gumy (w tym guma naturalna, syntetyczna), czarnego węgla oraz różnych organicznych i nieorganicznych dodatków (w tym plastycyzatorów, antyoksydantów, siarki i tlenku cynku itp.). Większość związków organicznych ma cechy termicznej niestabilności. Jeśli są one umieszczone w warunkach utleniania, pod wysoką temperaturą, pod wpływem wspólnej akcji rozkładu i kondensacji, złożone organiczne związki wielomianowe ulegną rozszczepieniu. Przemiana chemiczna materii organicznej w składniki gazowe, ciekawe i stałe o mniejszej masie molowej nazywana jest termicznym rozkładem.

Techniczny zasadniczy aspekt rafinacji oleju z odpadowych opon

Termiczna dekompozycja odpadowych opon jest złożonym i ciągłym procesem reakcji chemicznych, w tym rozrywania wiązań makromolekularnych, izomerizacji i kondensacji małych cząsteczek, a w końcu powstawania mniejszych cząsteczek. W trakcie termicznej dekompozycji występują dwie zmiany w produktach pośrednich: jedna to proces pyrolizy od dużych cząsteczek do mniejszych, aż stają się one gazem; druga to proces polimerizacji od bardzo małych cząsteczek do większych. Reakcja ta nie ma wyraźnie określonych etapów, a wiele reakcji przebiega krzyżowo. Proces termicznej dekompozycji opon można przedstawić za pomocą następującego wzoru: organiczne odpady stałe → gaz (H2, CH4, CO, CO2) + ciecze organiczne (kwasów organicznych, aromatów, smoły, nafta, alkohole, aldehydy itp.) + stała (czarna smoła, szlam).

Proces termicznej dekompozycji rafinacji oleju z odpadowych opon termiczna dekompozycja rafinacji oleju z odpadowych opon

Istotą termicznego rozkładu odpadowych opon jest nagrzewanie organicznych makromolekuł, aby je rozłamać na mniejsze molekuły. W tym procesie, reakcje w różnych zakresach temperatur są różne, skład produktu jest inny, skład substancji organicznych różni się, a także temperatura początkowa całego procesu termicznego rozkładu jest inna, co sprawia, że proces ten jest złożony i temperatura musi być ściśle kontrolowana. Termiczna stabilność substancji organicznych zależy od tworzenia wiązań atomów w cząsteczkach składowych oraz wielkości energii wiązania; duża energia wiązania utrudnia jego zrywanie, a jej termiczna stabilność jest wysoka. Mała energia wiązania ułatwia rozkład, a jej termiczna stabilność jest niska. Wynik produkcyjny termicznego rozkładu opon zależy od struktury chemicznej i formy fizycznej surowca oraz od temperatury i tempa pirolizacji.

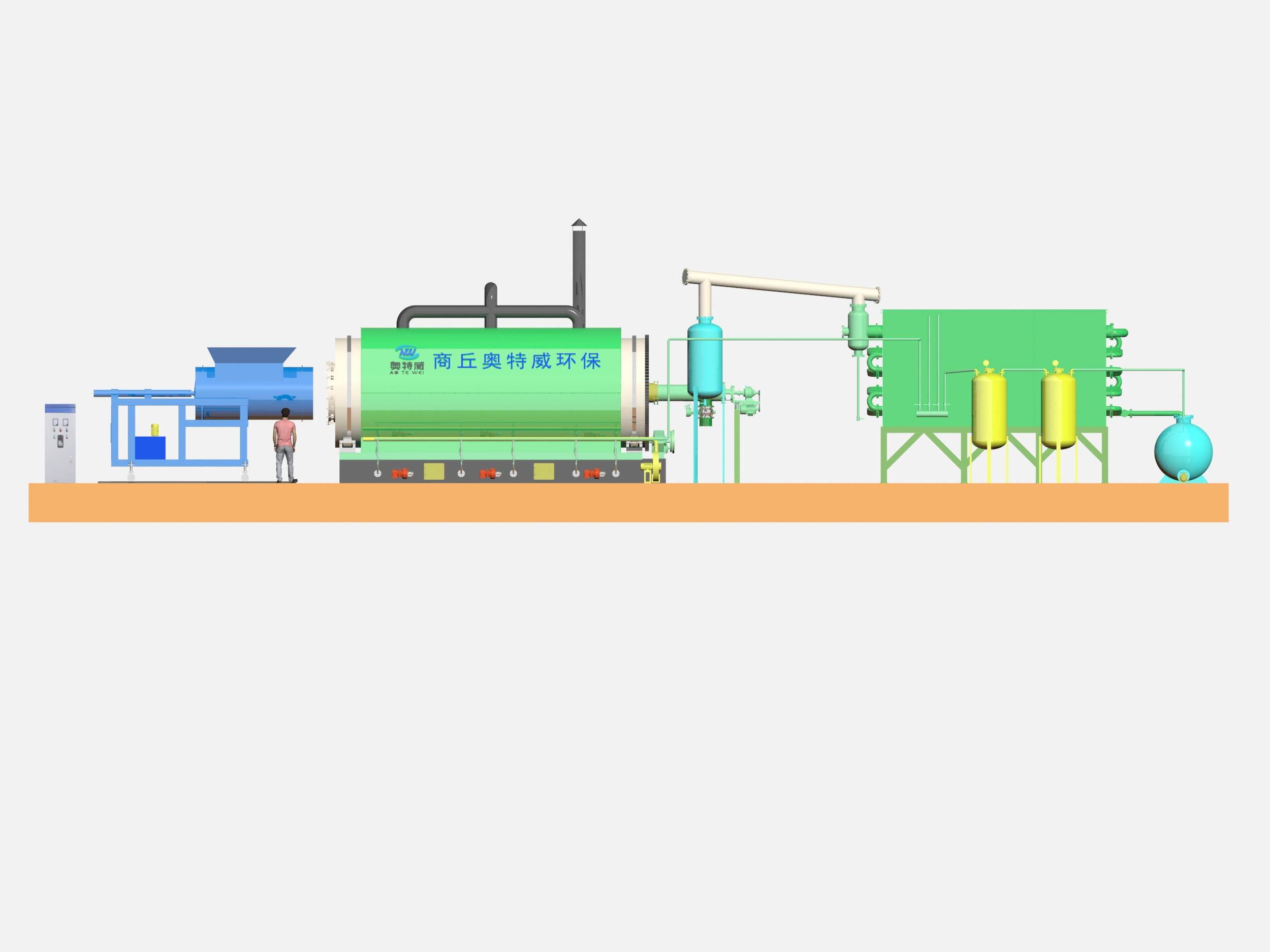

Przepływ procesu equipment do rafinacji oleju z termicznej dekompozycji opon

Przepływ procesu equipment do rafinacji oleju z termicznej dekompozycji opon jest podzielony na wiele etapów zgodnie z opisanym w zasadzie przekształcania opon procesem chemicznym, a konkretne stadium przepływu procesu opisane jest poniżej:

1, zakres temperatury termicznego rozkładu 0~120℃: otwórz zawor wydechowy urządzenia, aby powietrze w piecu było powoli wyduszane, osiągając warunki bezpowietrza procesu pirolizacji. Ponieważ proces pirolizacji dopiero się zaczyna, opony odpadowe muszą przeprowadzić proces absorpcji ciepła i przekazywania go, co wymaga wolnego nagrzewania w tym etapie, ogólnie z szybkością 2K/min. Gdy temperatura osiągnie około 120 °C, stwierdzi się, że temperatura w piecu utrzymuje się przez pewien czas, a nie będzie istotnego zjawiska ocieplenia, w tym momencie opony odpadowe zaczynają pochłaniać ciepło, proces reakcji termicznego rozkładu stopniowo się rozpoczyna, a gaz i olej pirolizacyjne zaczynają się produkować. Ten etap zwykle trwa około 2 godzin.

kiedy zakres temperatury termicznego rozkładu wynosi 150~380℃, zamykana jest zawor drajnu, a produkty takie jak oleje i gazy wytworzne podczas pirolizacji są zbierane. Wysoko temperaturowe oleje i gazy przechodzą do zbiornika buforowego, aby zbuforować przepływ oleju i gazu; Następnie poprzez kondensator kondensują się, a ostatecznie olej jest zbierany w zbiorniku; Powstały gazopalny jest kierowany do komory spalania, aby dostarczać ciepło dla procesu pirolizacji. Aby zapobiec zbyt intensywnemu przebiegowi procesu termicznego rozkładu opony, ten etap wymaga nadal powolnego grzania, co zajmuje zwykle około 4 godzin. Aby zapobiec zbyt szybkiemu spalaniu gazu paliwego, co mogłoby prowadzić do zbyt wysokiej tempa grzania, konieczne jest kontrolowanie przepływu oraz magazynowanie nadmiaru gazu paliwego dla następnego etapu procesu pirolizacji.

3, gdy zakres temperatury termicznego rozkładu wynosi 380℃ w procesie reakcji przy stałej temperaturze: proces pirolizacji w tej fazie jest podobny do drugiej fazy, a powyższy proces nadal się odbywa. W tej fazie produkcja gazu paliwowego stopniowo maleje, a gdy wartość kaloryczna dostarczana przez gaz paliwowy jest niewystarczająca, konieczne jest uzupełnienie biopaliwa, aby utrzymać ciepło procesu pirolizacji. Ta faza zwykle trwa około 2 godzin.

4, termiczne rozkładanie do zakończenia etapu chłodzenia: w tym procesie przestaje się grzać, projekt stosuje metodę chłodzenia powietrzem, przez wentylator ciągle usuwany jest ciepło ze ścianki pieca, etap chłodzenia trwa około 5 godzin. W tym czasie uruchamiany jest screw conveyor węgla drzewnego, aby zbierać produkowany w wyniku pirólizy węgiel drzewny. Po zebraniu węgla drzewnego, otwierana jest zawór spuszczania nad ciśnieniem nad piecem, przywracając normalne ciśnienie w piecu, otwierany jest zbiornik i automatycznie wyładunek materiału pirolizowanego następuje pod wpływem śrub na ściankach pieca. Ten etap zajmuje ogólnie około 2-4 godziny, a następnie ładowane są nowe opony odpadowe, po czym ponownie przeprowadzany jest powyższy proces pirólizacji, realizując partiami produkcję kolejnych partii w piecu.

Ponieważ surowcem są całe opony, brak jest etapu cięcia i zmielania, a podczas procesu rozkładu obudowa pieca obraca się, dlatego drut stalowy splata się podczas wyładunku. Mała ilość węgla drzewnego na drucie może zostać usunięta przez uderzenie, a drut stalowy jest bezpośrednio pakowany i transportowany po wyładunku. Następnie zamknięto wyjście dla drutu stalowego, otwarto wyjście dla węgla drzewczego, dokonując połączenia z zamkniętą maszyną śrubową do odchodu, węgiel drzewny bezpośrednio wpada do worka po wyładunku, po czym waży się go na wadze przed opuszczeniem fabryki. Czas wyładunku węgla drzewnego i drutu stalowego dla każdego urządzenia wynosi 2 godziny, a całkowity czas całego procesu termicznego rozkładu opon na olej wynosi 20 godzin.