Нова технологија рафинирања уља топлотне декомпозиције гума

Основни технички принцип рафинирања отпада уља из гума је нова технологија термичког распада рафинирања отпада уља из гума. Гуми су углавном направљене од гуме (укључујући природну гуму, синтетичку гуму), угљеничне црне и разних органских и неорганских адитива (укључујући пластификаторе, антиоксидансе, сумпор и цинк оксид итд.), већина органских једињења има Химијска трансформација органске материје у гасне, течне и чврсте компоненте са релативно малом молекуларном масом назива се термичка декомпозиција.

Техничко начело рафинирања отпада уља из гума

Термичка декомпозиција отпаданих гума је сложен и континуиран процес хемијске реакције, укључујући разбијање макромолекуларне везе, изомеризацију и кондензацију малих молекула, и на крају формирање мањих молекула. У процесу топлотне декомпозиције постоје две врсте промена у промењеном производу: један је процес пиролиза од великих молекула до малих молекула док не постану гас; други је процес полимеризације од веома малих молекула до већих молекула. Не постоји јасна фаза ове реакције, а многе реакције се спроводе у крстосању. Процес термичке распадања гума може се изразити следећом формулом: органски чврсти отпад → гас (Х2, ЦХ4, ЦО, ЦО2) + органска течност (органске киселине, ароматике, катрана, керосин, алкохоли, алдехиди итд.) + чврста

Процес рафинирања отпада уља из гума термичка декомпозиција рафинирања отпада уља из гума

Суштина термичке декомпозиције отпаданих гума је загревање органских макромолекула како би их распаднули на мале молекуле. У овом процесу, реакција различитих температурних опсега је различита, састав производа је другачији, састав органске материје је другачији, а почетна температура целог процеса топлотне декомпозиције је такође различита, што доводи до процеса топлотне декомпозиције је компликован и температура је строго контролисана. Термичка стабилност органске материје зависи од формирања веза атома молекула које је чине и величине енергије везе, енергија везе је велика и тешко се може разбити, а њена топлотна стабилност је висока. Енергија везе је мала и лако се распада, а њена топлотна стабилност је ниска. Производња производа за топлотну декомпозицију гума зависи од хемијске структуре и физичког облика сировина, као и температуре и брзине пиролизе.

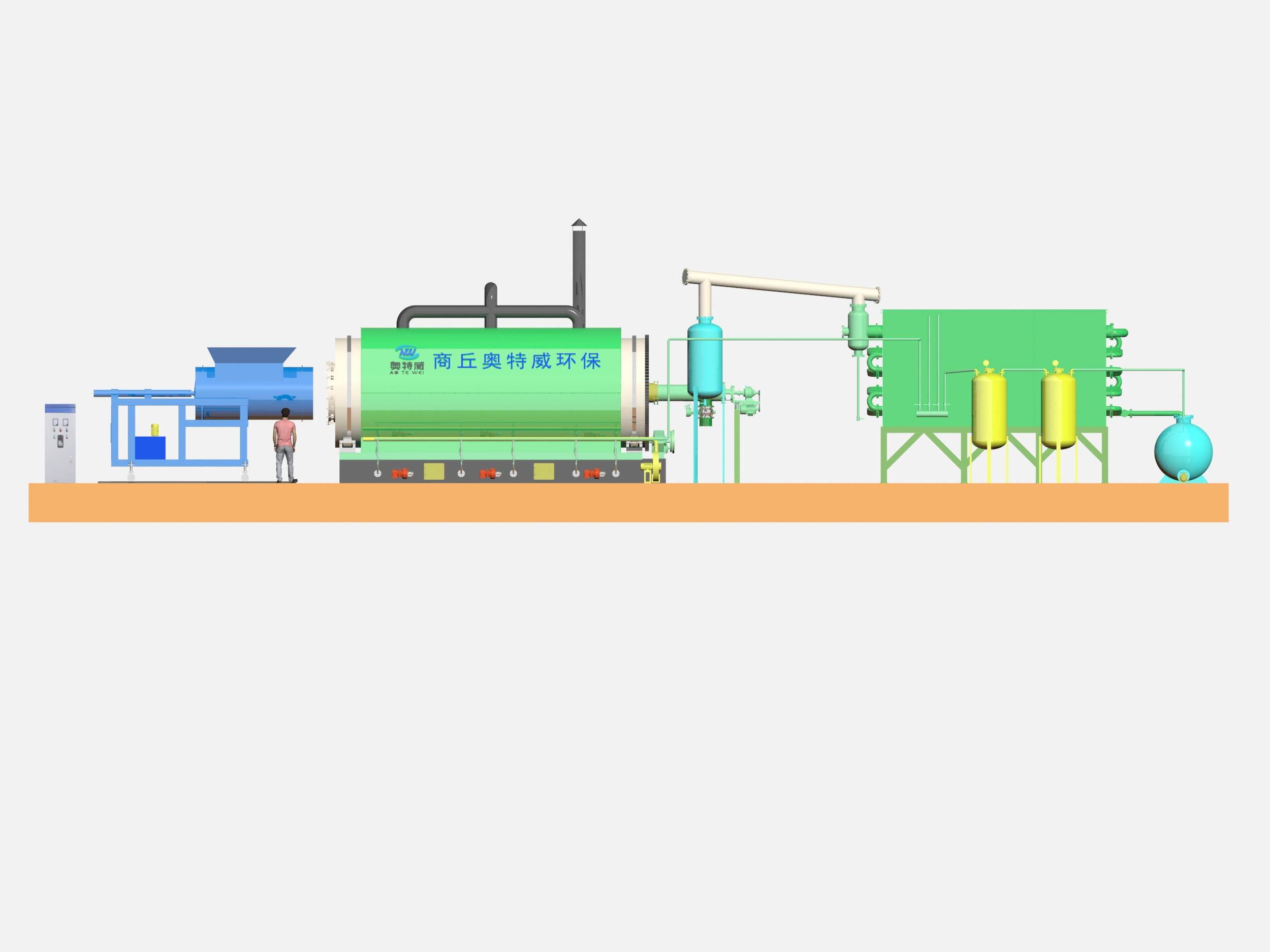

Процесни проток опреме за рафинирање уља за топлотну декомпозицију гума

Процесни проток опреме за рафинирање уља за топлотну декомпозицију гума је подељен на више фаза у складу са процесом хемијске реакције споменутим у принципу кркења гума, а специфични проток процеса је описан на следећи начин:

1, распон температуре топлотне распада 0 ~ 120 °C: отворите издувни вентил опреме, тако да се ваздух у пећи полако испушта, како би се постигли анаеробни услови процеса пиролизе. Пошто је процес пиролизе управо почео, отпадне гуме морају проћи кроз процес апсорпције топлоте и преноса топлоте, што захтева споро загревање у овој фази, генерално брзином од 2К/мин. Када температура достигне око 120 ° C, утврдиће се да се температура у пећи одржава неко време, а неће бити значајног феномена загревања, у овом тренутку, отпадних гума почиње да апсорбује топлоту, процес топлотне декомпозиције реакције постепено почиње, и пиролиза гаса и уља почи Ова фаза обично траје око 2 сата.

2. Уколико је потребно. Када је температурни опсег термичког распада 150 ~ 380 °C, отпадни вентил се затвара и производи као што су уље и гас који се генеришу пиролизом се прикупљају. Високотемпературно уље и гас улазе у буферски резервоар како би се буферирала брзина проток уље и гаса; затим кроз кондензаторску кондензацију, и на крају сакупљају уље у резервоар; Добијени гориви гас је повезан са комором за са Да би се спречило да процес термичког распада гуме буде превише интензиван, ова фаза се још увек треба полако загревати, што обично траје око 4 сата. Да би се спречило да гориви гас гори превише брзо, што доводи до превише високог брзине грејања, неопходно је извршити контролу пролаза и складиштити вишак горивих гасова за следећу фазу процеса пиролизе.

3, када је распон температуре топлотне распада 380 °C процес реакције на константној температури: процес пиролизе у овој фази је сличан другој фази, а горе наведен процес се и даље врши. У овој фази, производња горивог гаса постепено се смањује, а када је топлотна вредност коју пружа гориви гас недостатна, потребно је додати гориво из биомасе како би се одржала топлота процеса пиролизе. Ова фаза обично траје око 2 сата.

4, топлотна декомпозиција да заврши фазу хлађења: у овом процесу за заустављање грејања, пројекат усваја метод хлађења ваздухом, кроз вентилатор да континуирано одузме топлоту зида пећи, секција хлађења траје око 5 сати. У овом тренутку, кретање конвејера за црни угљеник почиње да прикупља пиролитички црни угљеник. Након прикупљања угљен-црног, отворите отпадни вентил изнад тела пећи, вратите нормални притисак у пећи, отворите резервоар и аутоматски испустите жицу за пиролизу под дејством спирала на зиду пећи. Ова фаза обично траје око 2-4 сата, а затим се нове гуме за отпад учитавају, а затим се врши горе наведен процес пиролизе, а производња једне пећи за другом завршава се у серији.

Пошто је хранило гуме цела гума, нема секције за сечење и дробљење, тело пећи се стално окреће током процеса пуцања, тако да се челична жица саврта заједно током испуштања, а мала количина угљен-црне на челичну жицу може се испустити тапањем, а че Затим затворите излаз челичне жице, отворите излаз угљен-црне, прикључите се са затвореном спиралном шлаком, угљен-црну директно у паковни торбу након испуштања, претерани од везе након паковања фабрике. Време испуштања жице од угљен-црне челика сваке опреме је 2 сата, а укупно време целог процеса рафинирања уља за термичку декомпозицију гуме је 20 сати.