Нова технологія переробки нафти термального розкладу шин

Основний технічний принцип переробки відходять нафти від шин полягає у новій технології термального розкладу відходять нафти від шин. Шини головним чином складаються з резини (включаючи природну та синтетичну резину), каоліну та різних органічних та неорганічних додатків (включаючи пластифікатори, антиоксиданти, сірку та оксид цинку тощо). Більшість органічних сполук мають термальну нестabilість. Якщо їх помістити у умовах гіпоксії та високої температури, під спільним дієм розкладу та конденсації, макромолекулярні органічні сполуки будуть розщеплюватися. Хімічна трансформація органічних речовин у газоподібні, рідинні та тверді компоненти з відносно меншою масою молекул називається термальним розкладом.

Технічний принцип переробки відходять нафти від шин

Термальна розкладання відходів від шин є складним і неперервним процесом хімічних реакцій, який включає розрив макромолекулярних зв'язків, ізомеризацію та конденсацію малих молекул, а в кінці утворення менших молекул. У процесі термальної розкладання відбуваються два види змін проміжних продуктів: перший - це процес піролізу від великих молекул до малих, поки вони не стають газом; другий - це процес полімеризації від дуже малих молекул до більших. Цій реакції немає чітко виражених етапів, і багато реакцій відбуваються у кросовому режимі. Процес термальної розкладання шин можна виразити наступною формулою: органічні тверді відходи → газ (H2, CH4, CO, CO2) + органічна рідина (органічні кислоти, ароматичні сполуки, балзаґ, керосин, спирти, алдегіди тощо) + тверде речовини (карбонатна чорнина, шлак).

Процес термальної розкладання для переробки відходів від шин на масляний продукт термальна розкладання переробки відходів від шин на масло

Суть термального розкладу відходових шин полягає у нагріванні органічних макромолекул для їх розщеплення на малі молекули. У цьому процесі реакції в різних температурних діапазонах відрізняються, склад продукту відрізняється, склад органічної речовини відрізняється, а також температура початку всього процесу термального розкладу також відрізняється, що призводить до того, що процес термального розкладу є складним і температура строго керується. Термальна стійкість органічної речовини залежить від формування зв'язків атомів у молекулах, які її утворюють, і величини енергії зв'язку; велика енергія зв'язку означає важко розрушиТИ, і її термальна стійкість висока. Мала енергія зв'язку означає легке розкладання, і її термальна стійкість низька. Виробництво продуктів термального розкладу шин залежить від хімічної структури та фізичної форми сировини, а також від температури і швидкості піролізу.

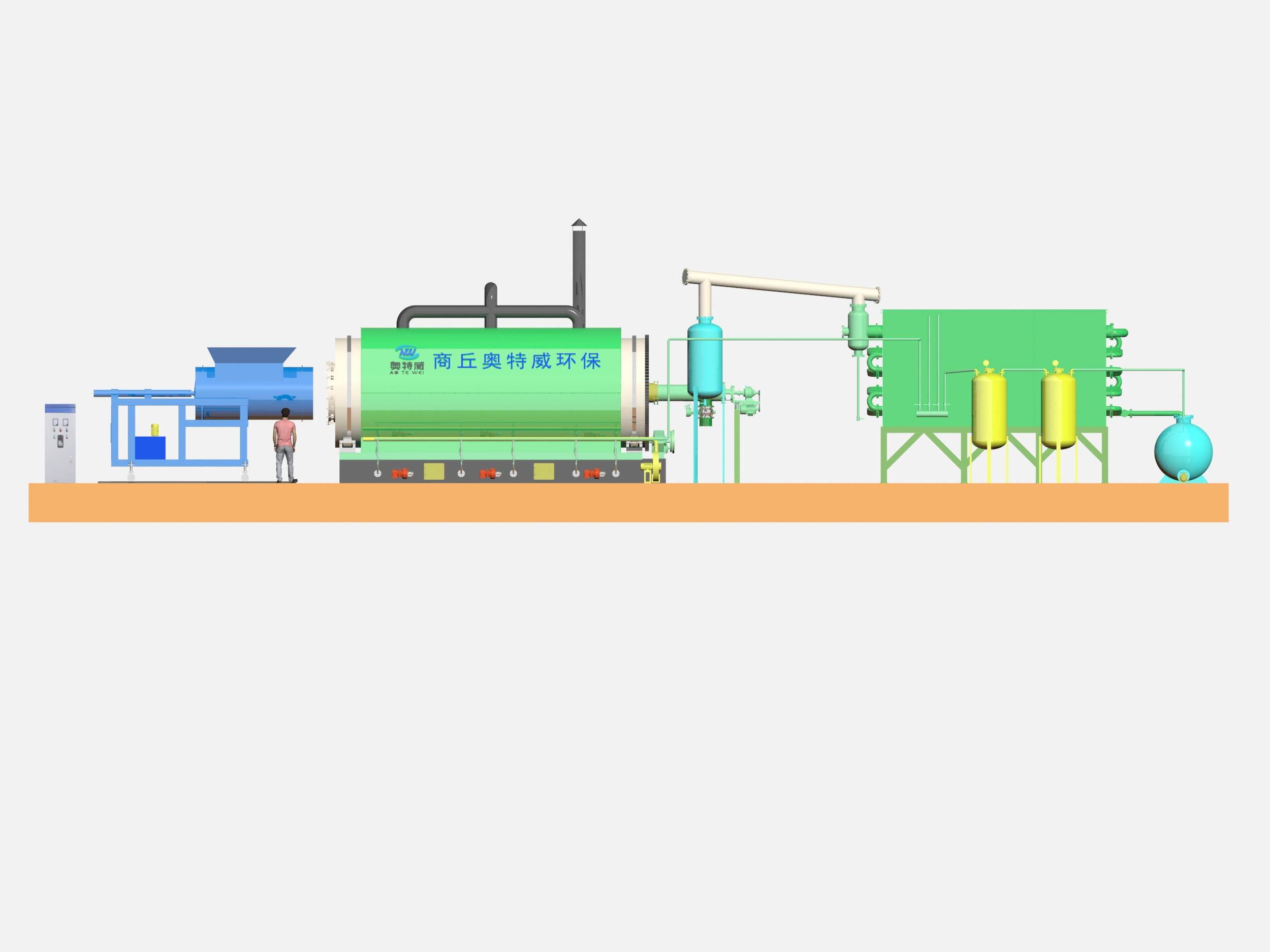

Процес виробництва розташування обладнання для переробки масла шин за допомогою термальної розкладу

Процес виробництва розташування обладнання для переробки масла шин за допомогою термальної розкладу поділяється на кілька етапів згідно з хімічними реакціями, описаними у принципі розщеплення шин, а конкретний процес виробництва описується наступним чином:

1, температурний діапазон термічного розкладу від 0~120℃: відкрийте вентиль виводу пристрою, щоб повітря у печі поволі викидалося, досягаючи анаеробних умов процесу піролізу. Оскільки процес піролізу тільки починається, відходні шини мають пройти процес поглиблення тепла і передачі тепла, тому на цьому етапі потрібно повільне нагрівання, зазвичай з швидкістю 2K/хв. Коли температура досягне близько 120 °C, можна помітити, що температура у печі тримається деякий час, і не буде значного нагріву, в цей час відходні шини починають поглинати тепло, процес термічного розкладу поступово починається, і газ піролізу та нафта починають вироблятися. Цей етап зазвичай триває приблизно 2 години.

2. Коли температурний діапазон термального розкладу становить 150~380℃, кран дренажу закривається, і продукти, такі як нафта і газ, що утворюються під час піролізу, збираються. Високотемпературна нафта й газ потрапляють до буферного баку для стабілізації швидкості потоку нафти й газу; Потім через конденсатор відбувається конденсація, а нарешті нафта збирається у баку; Отримуваний паливний газ під'єднується до камери спалювання для забезпечення тепла для процесу піролізу. Щоб запобігти надто інтенсивному термальному розкладу шин, на цьому етапі необхідно повільне нагрівання, що загалом триває приблизно 4 години. Щоб уникнути занадто швидкого спалювання паливних газів, що може призвести до занадто високої швидкості нагрівання, необхідно проводити контроль потоку та зберігати зайвий паливний газ для наступного етапу процесу піролізу.

3, коли діапазон температури термічного розкладу становить 380℃ при сталій температурі: процес пиролізу на цьому етапі схожий на другий етап, і вказаний процес продовжується. На цьому етапі виробництво горючого газу поступово зменшується, і коли теплота, що надається горючим газом, стає недостатньою, необхідно доповнити біомасу, щоб підтримувати теплову енергію пиролізного процесу. Цей етап зазвичай триває близько 2 годин.

4. Термічна розкладка для завершення етапу охолождення: у цьому процесі припиняється нагрівання, проект використовує метод повітряного охолождення, за допомогою вентилятора неперервно виводиться тепло зі стінок печі, етап охолождення триває близько 5 годин. У цей час запускається шуфтовий транспортер для збірки піролітичного сажу. Після збору сажу відкривається кран висновку над корпусом печі, відновлюється нормальний тиск у печі, відкривається бак, і під дією шуфту на стінці печі автоматично вивантажуються піролітичні проводники. Цей етап загалом триває близько 2-4 годин, а потім завантажуються нові відходи від шин, і потім відбувається вищезазначений процес піролізу, що завершується партійним виробництвом однієї печі за одною.

Оскільки підача шин включає цілі шини, немає додаткового розрізання та дроблення, корпус печі обертається під час процесу розщеплення, тому металевий дріт намотується під час вивантаження, а невелика кількість карбонового чорного може випадати з дроту при постукуванні, після чого дріт безпосередньо упаковується та перевозиться. Потім закривається вихід для металевого дроту, відкривається вихід для карбонового чорного, який з'єднується з закритим спиральним екстрактором, карбоновий чорний безпосередньо потрапляє до упаковочного мішка після вивантаження, після чого відправляється на ваги для вимірювання перед продажем. Час вивантаження карбонового чорного та металевого дроту кожним пристроєм становить 2 години, а загальний час процесу термічної розкладу цілих шин на нафту становить 20 годин.