Ny teknik för oljeförädling av däcktermisk decomposition

Det centrala tekniska principen för förädling av avfallsdäcksolja är den nya tekniken för termisk decomposition av avfallsdäcksolja. Däcken består huvudsakligen av gummihalt (inklusive naturgummi, syntetiskt gummi), kolsvart och en mängd organiska och anorganiska tilläggsmaterial (inklusive plastiseringmedel, antioxidanter, svavel och zinkoxid, etc.). De flesta organiska sammansättningarna har termisk instabilitet, om de placeras under hypoxiska, högtemperaturomkretsar, under den gemensamma verkan av dekomposition och kondensation, kommer makromolekylära organiska sammansättningar att klyvas. Den kemiska transformationen av organiska ämnen till gasformiga, vätska och fasta komponenter med relativt liten molekylärvikt kallas termisk decomposition.

Teknisk princip för förädling av avfallsdäcksolja

Termisk decomposition av avfallstire är en kompleks och kontinuerlig kemisk reaktionprocess, inklusive brytning av makromolekylära bindningar, isomerisering och kondensation av små molekyler, och slutligen bildandet av mindre molekyler. Under processen av termisk decomposition finns det två typer av förändringar i mellanprodukterna: den ena är pyrolyseringen från stora molekyler till små molekyler tills de blir gas; Den andra är聚合processen från mycket små molekyler till större molekyler. Det finns ingen klar fas i denna reaktion, och många reaktioner utförs i kors. Termisk decomposition av däck kan uttryckas med följande formel: organiskt fast avfall → gas (H2, CH4, CO, CO2) + organiskt vätska (organiska syror, aromatiska ämnen, tjära, flytande olja, alkoholer, aldehyder etc.) + fasta material (kolsvart, slagg).

Processen för raffinering av olja från avfallstire termisk decomposition av olja från avfallstire raffinering

Essensen av termisk dekomposition av avfallstänger är att värma organiska makromolekyler för att klyva dem till små molekyler. I detta process skiljer sig reaktionerna vid olika temperaturintervall, produktsammansättningen skiljer sig, sammansättningen av organiskt material skiljer sig och starttemperaturen för hela termiska dekompositionsprocessen skiljer sig också, vilket gör att processen är komplex och temperaturen måste strängt kontrolleras. Termisk stabilitet hos organiskt material beror på bildningen av bindningarna mellan atomerna i konstituerande molekyler och storleken på bindningsenergin, hög bindningsenergi gör det svårt att bryta och ger hög termisk stabiititet. Låg bindningsenergi gör det enkelt att dekomponera och ger låg termisk stabilitet. Utdelningsgraden av termiska dekompositionsprodukter från däck beror på kemiska strukturen och fysiska formen av råmaterial och temperatur och hastighet vid pyrolysen.

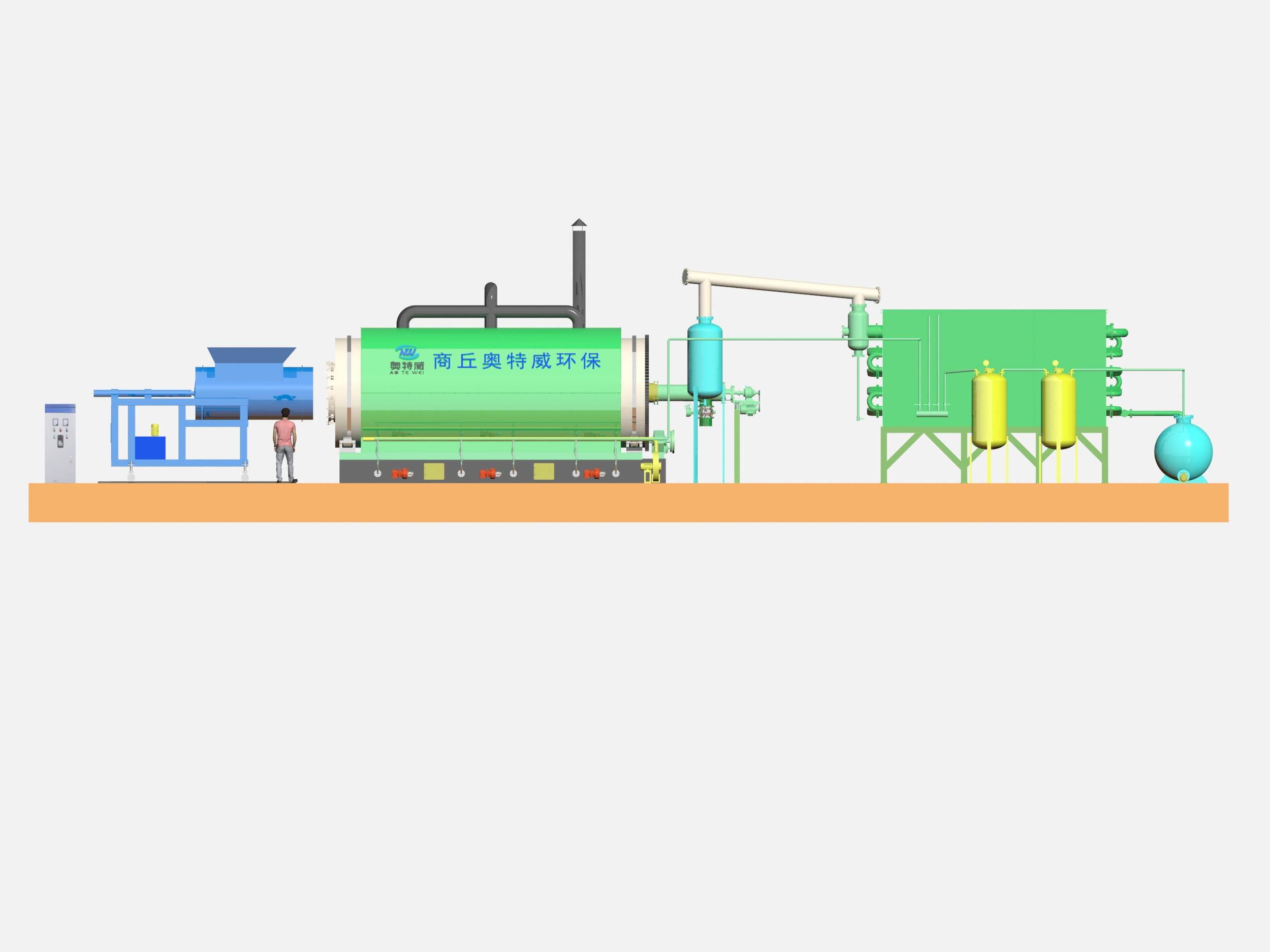

Processflöde för utrustning för oljeraffinering av tertialtorkning av däck

Processflödet för utrustning för oljeraffinering av tertialtorkning av däck delas in i flera faser enligt den kemiska reaktionsprocess som nämns i principen för däcksprickning, och det specifika processflödet beskrivs som följer:

1, termisk nedbrytnings temperaturomfång 0~120℃: Öppna utsluftsventilen på utrustningen, så att luften i ugnen långsamt avleds för att uppnå anaerobiska villkor under pyrolyseringen. Eftersom pyrolyseringen precis har börjat behöver avfallständer undergå en värmeabsorptions- och värmetransferprocess, vilket kräver långsamt uppvärmning på detta stadium, vanligtvis med en hastighet på 2K/min. När temperaturen når cirka 120°C kommer det att konstateras att temperaturen i ugnen hålls i ett tag, och det kommer inte att finnas något tydligt uppvärmningsfenomen, vid denna tidpunkt börjar avfallständer absorbera värme, den termiska nedbrytningsreaktionsprocessen påbörjas alltmer, och pyrolys-gas och olja börjar produceras. Denna fas varar vanligtvis ungefär 2 timmar.

när temperaturintervallet för termisk decomposition är 150~380℃, stängs avloppsventilen och produkter som olja och gas som bildas vid pyrolysen samlas in. Den högtemperaturs olja och gasen går in i en buffertank för att reglera flödet av olja och gas; Sedan genom kondensatorn kondenserad, och till slut samlas oljan i tanken; Den resulterande bränslegasen ansluts till förgasningskammaren för att leverera värme till pyrolyseprocessen. För att förhindra att termiska dekompositionen av däcket blir för intensiv, behöver denna fas fortfarande långsamt värmas, vilket vanligtvis tar ungefär 4 timmar. För att förhindra att bränslegasen brinner för snabbt, vilket kan leda till en för hög uppvärmningshastighet, måste man utföra flödeskontroll och lagra den överflödliga bränslegasen för nästa fas av pyrolyseprocessen.

3, när termiskt nedbrytnings temperaturintervallet är 380℃ konstant temperaturreaktionsprocess: pyrolysen på detta stadium är liknande det andra stadiet, och ovanstående processer pågår fortfarande. På detta stadium minskar produktionen av bränslegas alltmer, och när den värmeenergi som tillhandahålls av bränslegasen inte längre är tillräcklig, måste biomassa-bränsle tillföras för att upprätthålla värmen i pyrolyseprocessen. Denna fas tar vanligtvis omkring 2 timmar.

4, termisk nedbrytning för att avsluta kölningsfasen: i detta steg stoppas uppvärmningen, och projektet använder luftkylning, där en ventilator kontinuerligt tar bort värmen från ugnens vägg. Kölningsfasen tar cirka 5 timmar. Vid denna tid startas skruvtransportören för kol för att samla det pyroliserade kol. När kolinsamlingen är klar, öppnas avloppsventilen ovanför ugnens kropp, trycket i ugnen återställs till normalt, tanken öppnas och pyroliserad tråd avladdas automatiskt under påverkan av skruvar på ugnens vägg. Detta steg tar vanligtvis ungefär 2-4 timmar, och sedan laddas nya avfallstyres, och ovanstående pyrolysprocess utförs igen, och produktionen avslutas batchvis med en ugn efter en annan.

Eftersom hela däcket används som råmaterial, finns det ingen skärnings- och krossningssektion. Ugnens kropp roterar under upplösningsprocessen, så ståltråden vrids samman vid avläggningen. En liten mängd kolsvart kan slås loss från tråden och ståltråden paketeras och transporteras direkt efter avläggning. Därefter stängs ståltrådsexportöppningen, kolsvartsexportöppningen öppnas och ansluts till den stängda spiraln för avfallshantering. Kolsvart går direkt in i packningspåsen efter avläggning, vägs på vågen och sedan skickas till fabriken. Avläggningstiden för kolsvart och ståltråd för varje enhet är 2 timmar, och den totala tiden för hela processen av termisk dekomposition och oljerefinering av däck är 20 timmar.