Nueva tecnología de refinación de aceite por descomposición térmica de neumáticos

El principio técnico básico de la refinación de aceite de neumáticos usados es la nueva tecnología de descomposición térmica del proceso de refinación de aceite de neumáticos usados. Los neumáticos están compuestos principalmente de caucho (incluyendo caucho natural, caucho sintético), negro de carbono y una variedad de aditivos orgánicos e inorgánicos (incluyendo plastificantes, antioxidantes, azufre y óxido de zinc, etc.), la mayoría de los compuestos orgánicos tienen características de inestabilidad térmica, si se colocan en condiciones de hipoxia y alta temperatura, bajo la acción conjunta de descomposición y condensación, los compuestos orgánicos de gran tamaño molecular se romperán. La transformación química de la materia orgánica en componentes gaseosos, líquidos y sólidos con masa molecular relativamente pequeña se llama descomposición térmica.

Principio técnico de la refinación de aceite de neumáticos usados

La descomposición térmica de los neumáticos usados es un proceso complejo y continuo de reacción química, que incluye la ruptura de enlaces macromoleculares, la isomerización y condensación de pequeñas moléculas, y finalmente la formación de moléculas más pequeñas. En el proceso de descomposición térmica, hay dos tipos de cambios en los productos intermedios: uno es el proceso de pirólisis de grandes moléculas a pequeñas moléculas hasta que se convierten en gas; El segundo es el proceso de polimerización de muy pequeñas moléculas a moléculas más grandes. No hay una etapa clara de esta reacción, y muchas reacciones se llevan a cabo de manera cruzada. El proceso de descomposición térmica de los neumáticos puede expresarse mediante la siguiente fórmula: residuo sólido orgánico → gas (H2, CH4, CO, CO2) + líquido orgánico (ácidos orgánicos, aromáticos, alquitrán, queroseno, alcohol, aldehídos, etc.) + sólido (negro de carbono, escoria).

Proceso de refinación de aceite de neumáticos usados descomposición térmica del proceso de refinación de aceite de neumáticos usados

La esencia de la descomposición térmica de neumáticos usados es calentar macromoléculas orgánicas para romperlas en pequeñas moléculas. En este proceso, las reacciones en diferentes rangos de temperatura son distintas, la composición del producto es diferente, la composición de la materia orgánica es diferente y también varía la temperatura de inicio del proceso completo de descomposición térmica, lo que hace que el proceso sea complejo y requiera un control estricto de la temperatura. La estabilidad térmica de la materia orgánica depende de la formación de los enlaces de los átomos de las moléculas constituyentes y del tamaño de la energía de enlace; si la energía de enlace es grande, es difícil romperla y su estabilidad térmica es alta. Si la energía de enlace es pequeña, es fácil descomponerla y su estabilidad térmica es baja. El rendimiento de los productos de la descomposición térmica de los neumáticos depende de la estructura química y la forma física de las materias primas, así como de la temperatura y la velocidad de pirólisis.

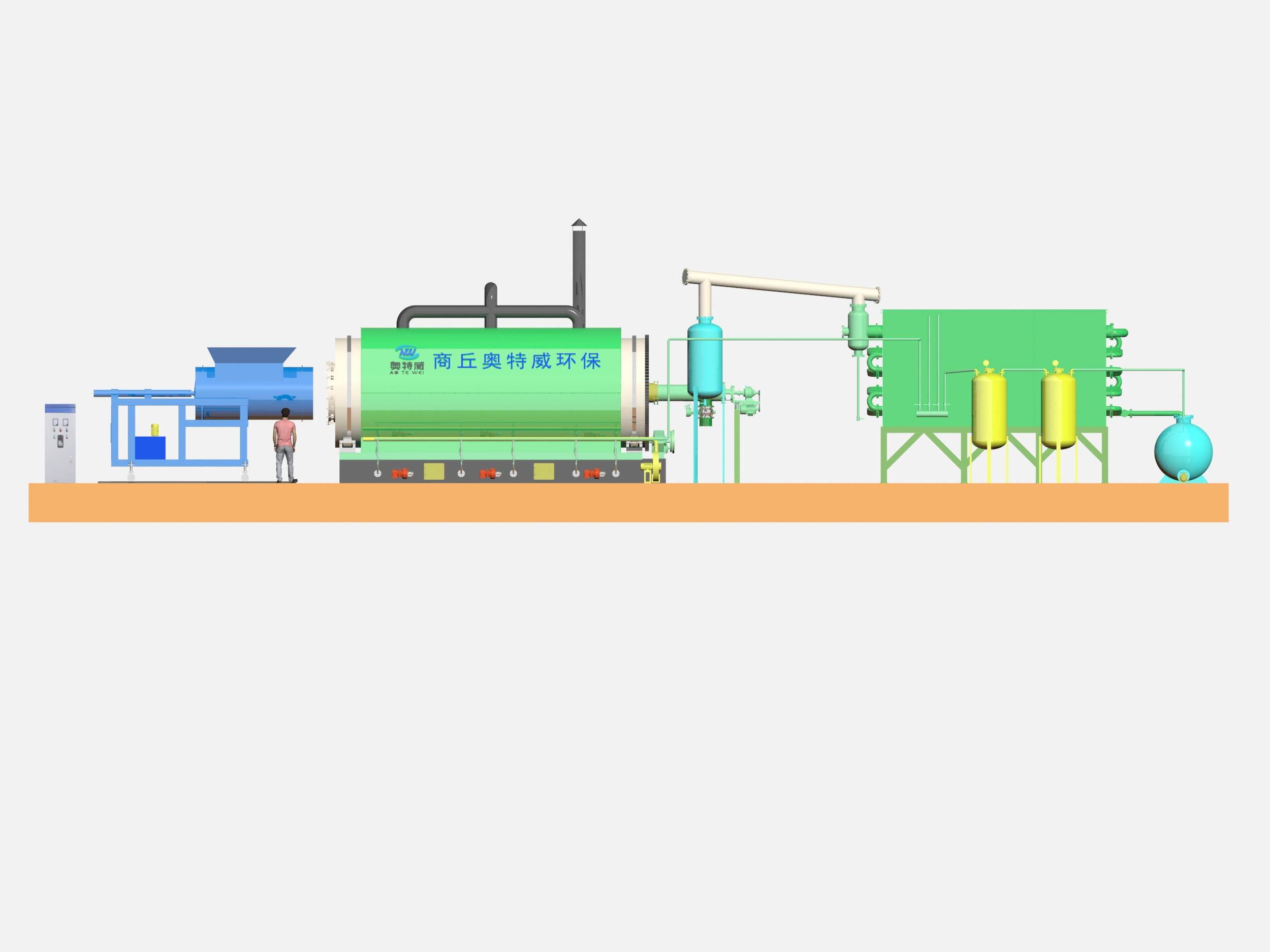

Flujo de proceso del equipo de refinación de aceite de descomposición térmica de neumáticos

El flujo de proceso del equipo de refinación de aceite de descomposición térmica de neumáticos se divide en varias etapas de acuerdo con el proceso de reacción química mencionado en el principio de craqueo de neumáticos, y se describe a continuación el flujo de proceso específico:

1, el rango de temperatura de descomposición térmica de 0~120℃: abre la válvula de escape del equipo, de modo que el aire en el horno se expulse lentamente, logrando las condiciones anaeróbicas del proceso de pirólisis. Dado que el proceso de pirólisis acaba de comenzar, los neumáticos usados necesitan pasar por un proceso de absorción de calor y transferencia de calor, lo que requiere calentamiento lento en esta etapa, generalmente a una velocidad de 2K/min. Cuando la temperatura alcanza aproximadamente 120 °C, se observará que la temperatura en el horno se mantiene durante un período de tiempo, sin un aumento significativo, en este momento, el neumático usado comienza a absorber calor, el proceso de reacción de descomposición térmica comienza gradualmente, y el gas y el aceite de pirólisis comienzan a producirse. Esta fase generalmente dura aproximadamente 2 horas.

cuando el rango de temperatura de descomposición térmica es de 150~380℃, la válvula de drenaje se cierra y se recolectan los productos como aceite y gas generados por la pirólisis. El aceite y gas a alta temperatura entran en el tanque de buffer para regularizar la velocidad de flujo del aceite y gas; Luego a través del condensador se produce la condensación, y finalmente se recoge el aceite en el tanque; El gas combustible resultante se conecta a la cámara de combustión para proporcionar calor al proceso de pirólisis. Para evitar que el proceso de descomposición térmica del neumático sea demasiado intenso, esta etapa aún necesita ser calentada lentamente, lo cual generalmente toma aproximadamente 4 horas. Para prevenir que el gas combustible se queme demasiado rápido, causando una tasa de calentamiento demasiado alta, es necesario realizar un control de flujo y almacenar el gas combustible excedente para la siguiente etapa del proceso de pirólisis.

3, cuando el rango de temperatura de descomposición térmica es de 380℃ en un proceso de reacción a temperatura constante: el proceso de pirólisis en esta etapa es similar a la segunda etapa, y el proceso anterior sigue ocurriendo. En esta etapa, la producción de gas combustible disminuye gradualmente, y cuando el valor calorífico proporcionado por el gas combustible no es suficiente, es necesario suplementar con biocombustible para mantener el calor del proceso de pirólisis. Esta fase generalmente dura aproximadamente 2 horas.

4, descomposición térmica para completar la etapa de enfriamiento: en este proceso se detiene el calentamiento, el proyecto adopta el método de enfriamiento con aire, a través del ventilador para eliminar continuamente el calor de las paredes del horno, la etapa de enfriamiento dura aproximadamente 5 horas. En este momento, se inicia el transportador espiral de carbón negro para recoger el carbón negro pirolítico. Después de la recolección del carbón negro, se abre la válvula de drenaje sobre el cuerpo del horno, se restaura la presión normal dentro del horno, se abre el tanque y se descargan automáticamente los cables pirolizados bajo la acción de la hélice en la pared del horno. Esta etapa generalmente toma alrededor de 2-4 horas, y luego se cargan nuevos neumáticos usados, y se realiza nuevamente el proceso de pirolización, completando la producción de hornos uno tras otro en lotes.

Dado que la alimentación de neumáticos es el neumático completo, no hay sección de corte y trituración, el cuerpo del horno sigue girando durante el proceso de craqueo, por lo que el alambre de acero se enrosca durante la descarga, y una pequeña cantidad de carbon negro en el alambre de acero puede caerse golpeándolo, y el alambre de acero se empaqueta y transporta directamente después de la descarga. Luego cierre la salida de alambre de acero, abra la salida de carbon negro, conecte con la máquina espiral cerrada, el carbon negro entra directamente en la bolsa de embalaje después de la descarga, pesado por la báscula después del embalaje para salir de la fábrica. El tiempo de descarga de carbon negro y alambre de acero de cada equipo es de 2 horas, y el tiempo total del proceso de refinación de aceite por pirólisis de neumáticos enteros es de 20 horas.